Уявіть, що ви можете підняти 50 тонн одним натисканням кнопки або керувати величезним будівельним обладнанням з міліметровою точністю. Це не наукова фантастика – це неймовірна реальність гідравлічних станцій, що працюють щодня по всьому світу!

Гідравлічні силові агрегати (ГПУ) — це неоспівані герої, які живлять наш сучасний світ. Ці дивовижні машини перетворюють просту механічну енергію в нестримну гідравлічну силу, роблячи неможливе можливим.

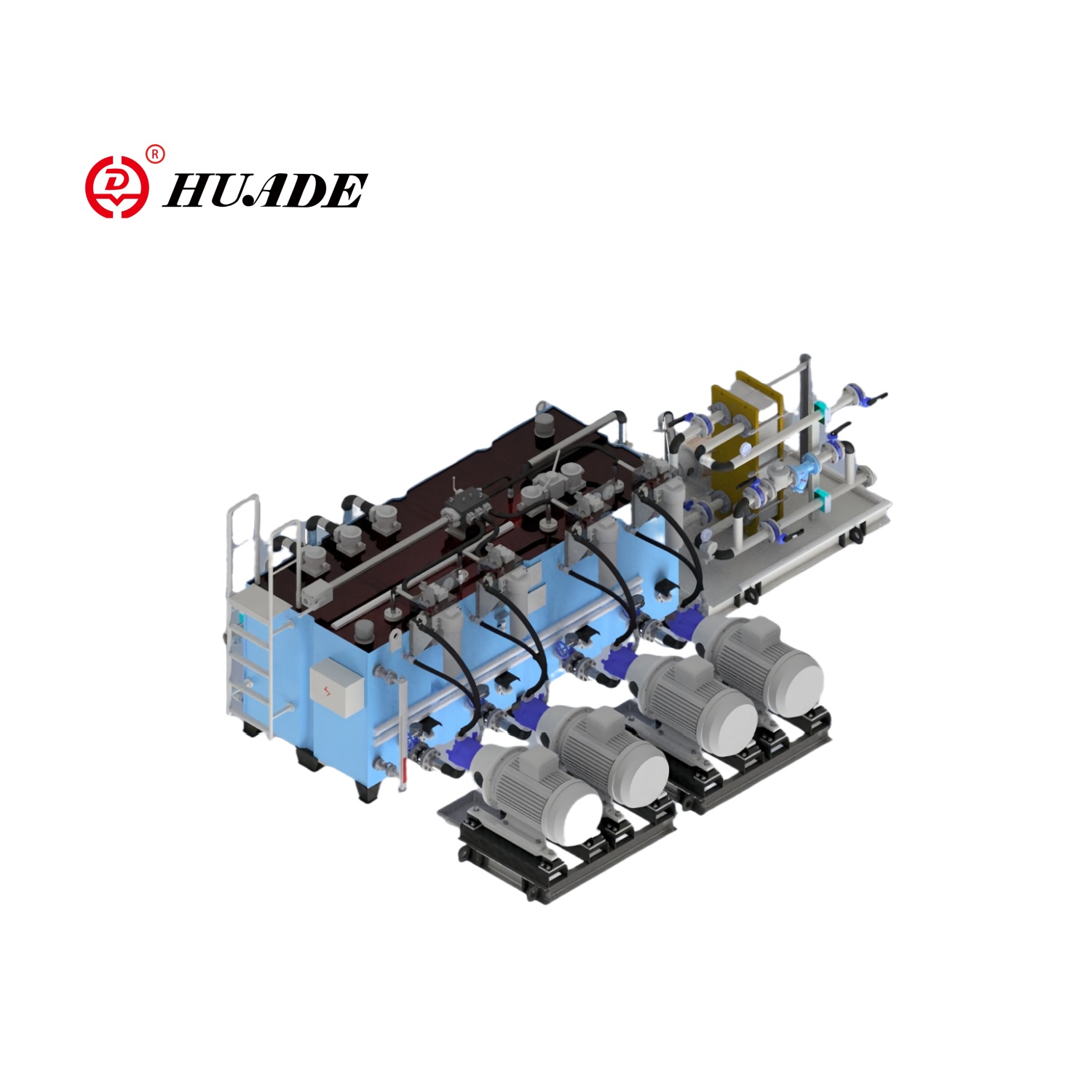

Гідравлічна станція – також відома як гідравлічна силова установка, система ГПУ або гідравлічна насосна станція – це набагато більше, ніж просто промислове обладнання. Це серце незліченних галузей промисловості, мультиплікатор сили, який дозволяє людям рухати гори, і точний інструмент, який формує наше майбутнє.

У цьому вичерпному посібнику ми розкриємо секрети цих інженерних чудес – від фундаментальних принципів до передових інновацій 2025 року. Незалежно від того, чи є ви інженером-початківцем, допитливим студентом чи професіоналом, який прагне поглибити свої знання, ви збираєтеся дізнатися, як гідравлічні станції революціонізують промисловість і створюють можливості, які здавалися неможливими ще кілька десятиліть тому.

Що таке гідравлічна станція?

Основне визначення

Гідравлічна станція — це повна енергетична система, яка перекачує рідину (зазвичай масло) під високим тиском для роботи гідравлічного обладнання. Це як потужний водяний насос, але замість того, щоб качати воду для вашого саду, він качає спеціальну оливу для роботи важкої техніки.

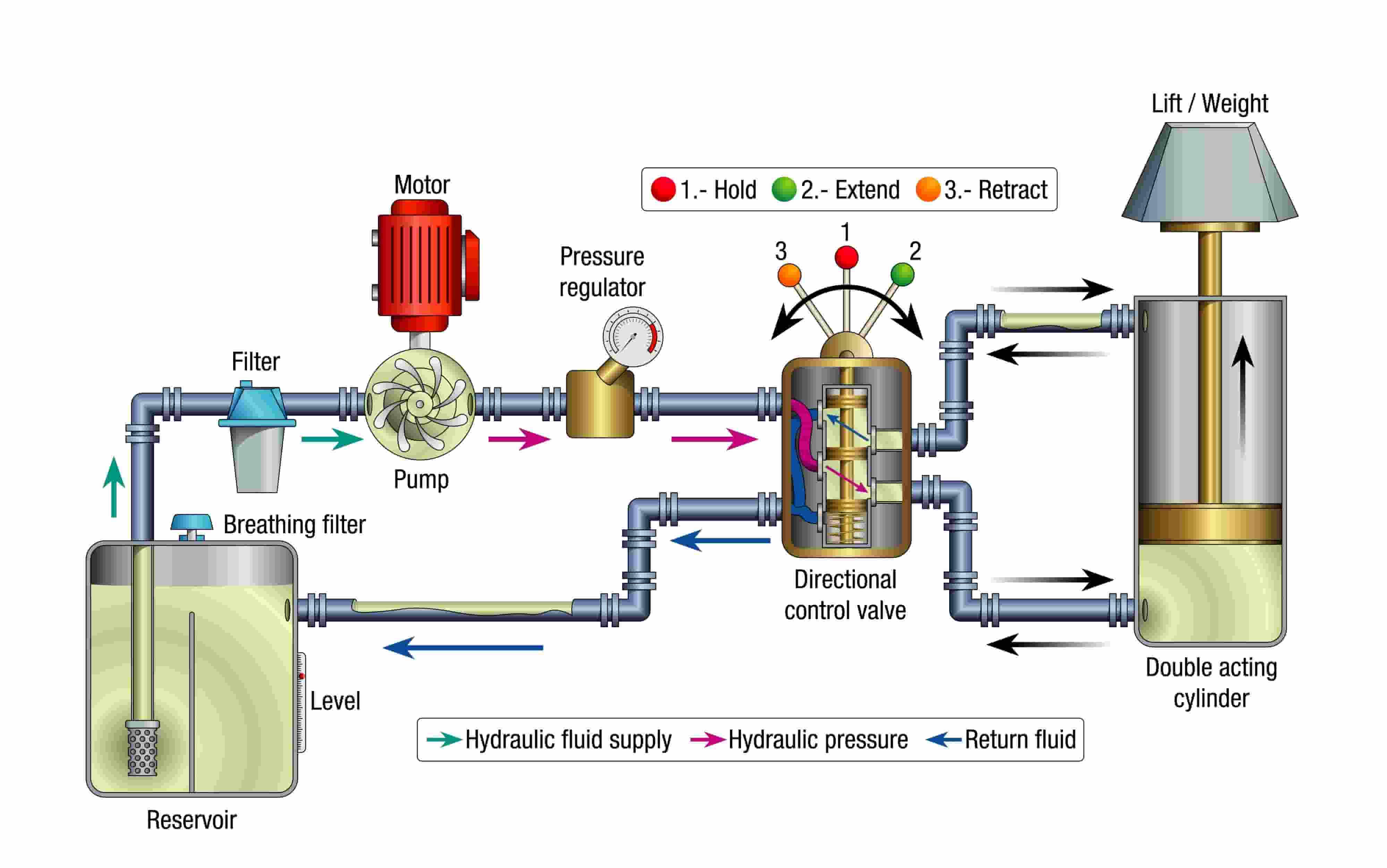

Гідравлічна станція включає в себе кілька ключових частин, що працюють разом:

- Насос для створення тиску

- Двигун для запуску насоса

- Резервуар для зберігання гідравлічної рідини

- Клапани для контролю витрати і тиску

- Фільтри для підтримки чистоти рідини

Що робить гідравлічні агрегати особливими?

Гідравлічні насосні станції є всюди в сучасній промисловості, тому що вони пропонують щось справді надзвичайне – неймовірну потужність у надзвичайно компактному корпусі. Ось чому ці системи HPU революціонізують нашу роботу:

- Висока вихідна потужність:Невелика гідравлічна станція може створити достатню силу, щоб підняти автомобіль або перемістити тонни матеріалу.

- Точний контроль:Оператори можуть контролювати швидкість і силу з дивовижною точністю – ідеально для делікатних операцій.

- Надійність:Гідравлічні станції, які добре обслуговуються, можуть працювати роками без серйозних проблем.

- Універсальність:Одна гідравлічна станція може живити кілька одиниць обладнання одночасно.

- Інтелект (Функція 2025):Сучасні системи тепер мають можливість самодіагностики, прогнозованого обслуговування та віддаленого моніторингу.

Наука за гідравлічними станціями

Середній тиск (1000-3000 PSI):

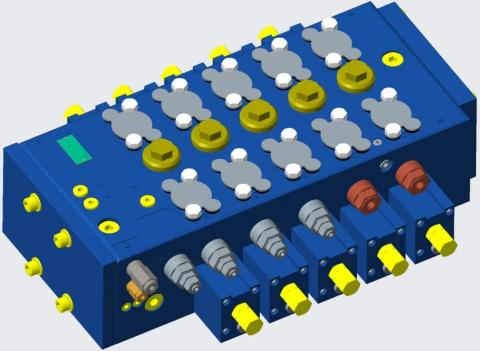

Усі гідравлічні системи працюють завдяки закону Паскаля, відкритому французьким ученим Блезом Паскалем у 1600-х роках. Цей закон говорить, що коли ви прикладаєте тиск до закритої рідини (наприклад, нафти в закритій системі), цей тиск поширюється однаково в усіх напрямках.

Ось простий спосіб зрозуміти це: уявіть, що у вас є водяна куля. Коли ви стискаєте одну частину, тиск рівномірно поширюється на всю кулю. Гідравлічні системи використовують цей принцип для передачі потужності.

Як примножується сила

Справжня магія відбувається, коли гідравлічні системи збільшують силу. Ось як:

Якщо у вас є два з’єднаних циліндри – один маленький і один великий – і ви натискаєте на маленький, великий штовхнеться вгору з набагато більшою силою. Компроміс полягає в тому, що великий циліндр рухається на меншу відстань.

Ось чому гідравлічні домкрати можуть піднімати важкі автомобілі лише за допомогою маленького ручного насоса!

Властивості гідравлічної рідини

У гідравлічних системах використовується не будь-яка рідина. Має особливі властивості:

- Нестисливий:На відміну від повітря (яке легко стискається), гідравлічна олива не сильно стискається. Це означає, що весь тиск, який ви створюєте, спрямовується безпосередньо на роботу.

- Змащення:Рідина також змащує всі рухомі частини, зменшуючи знос.

- Теплопередача:Це допомагає відводити тепло від гарячих компонентів.

- стабільний:Хороша гідравлічна рідина не руйнується легко під тиском і нагріванням.

Ключові компоненти гідравлічної станції

Компоненти для виробництва електроенергії

Гідравлічний насос

Насос є серцем будь-якої гідравлічної станції. Він засмоктує гідравлічну рідину з бака і виштовхує її під високим тиском. Існує три основних типи:

- Fábrica de máquinas de solda TIG com inversor TIG / MMA-P5 na ChinaПростий, надійний і доступний. Добре підходить для базових програм.

- Лопатеві насоси:Тихіше та ефективніше. Використовується в умовах середньої навантаженості.

- Поршневі насоси:Найбільш потужний і точний. Використовується для важких робіт і робіт під високим тиском.

Інновація 2025 року: сучасні насоси все частіше мають змінний робочий об’єм із електронним керуванням, що дозволяє оптимізувати потік і тиск у режимі реального часу на основі фактичних потреб у навантаженні.

Електричний двигун або двигун

Це забезпечує механічну потужність для роботи насоса. Більшість гідравлічних станцій використовують електричні двигуни, тому що ними легко керувати, вони надійні та чисті. Для переносних агрегатів поширені бензинові або дизельні двигуни.

Удосконалення 2025 року: Частотні приводи (VFD) тепер є стандартними для більшості промислових установок, дозволяючи двигунам працювати на оптимальних швидкостях і значно знижуючи споживання енергії.

Гідравлічний бак (резервуар)

Резервуар зберігає гідравлічну рідину та служить для кількох цілей: забезпечує подачу до насоса, дозволяє бульбашкам повітря відокремлюватися, охолоджує рідину та дозволяє осідати забрудненням. Розмір резервуара зазвичай дорівнює 2-3-кратній швидкості потоку насоса за хвилину.

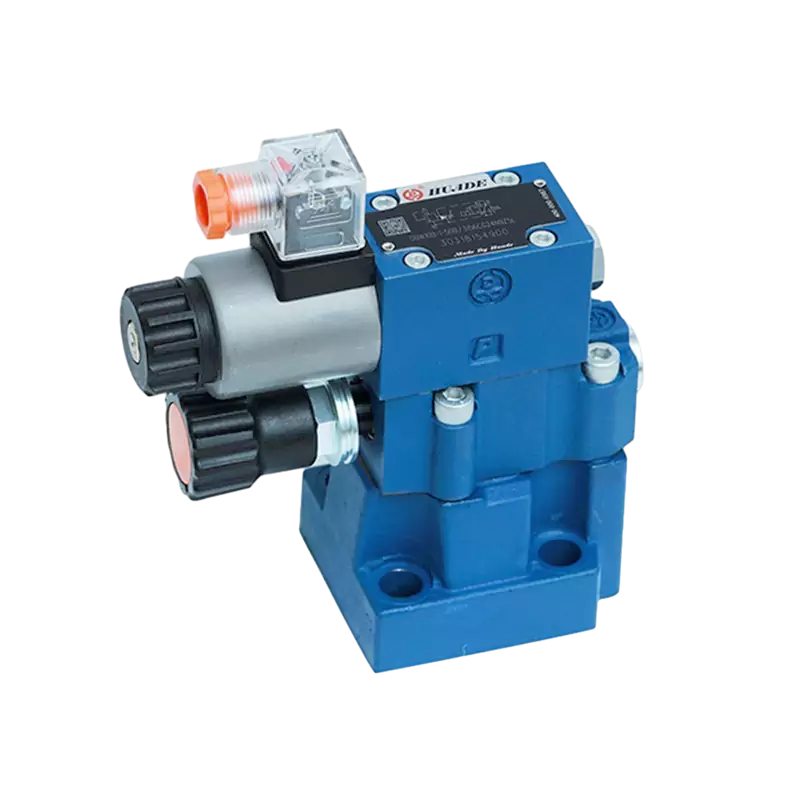

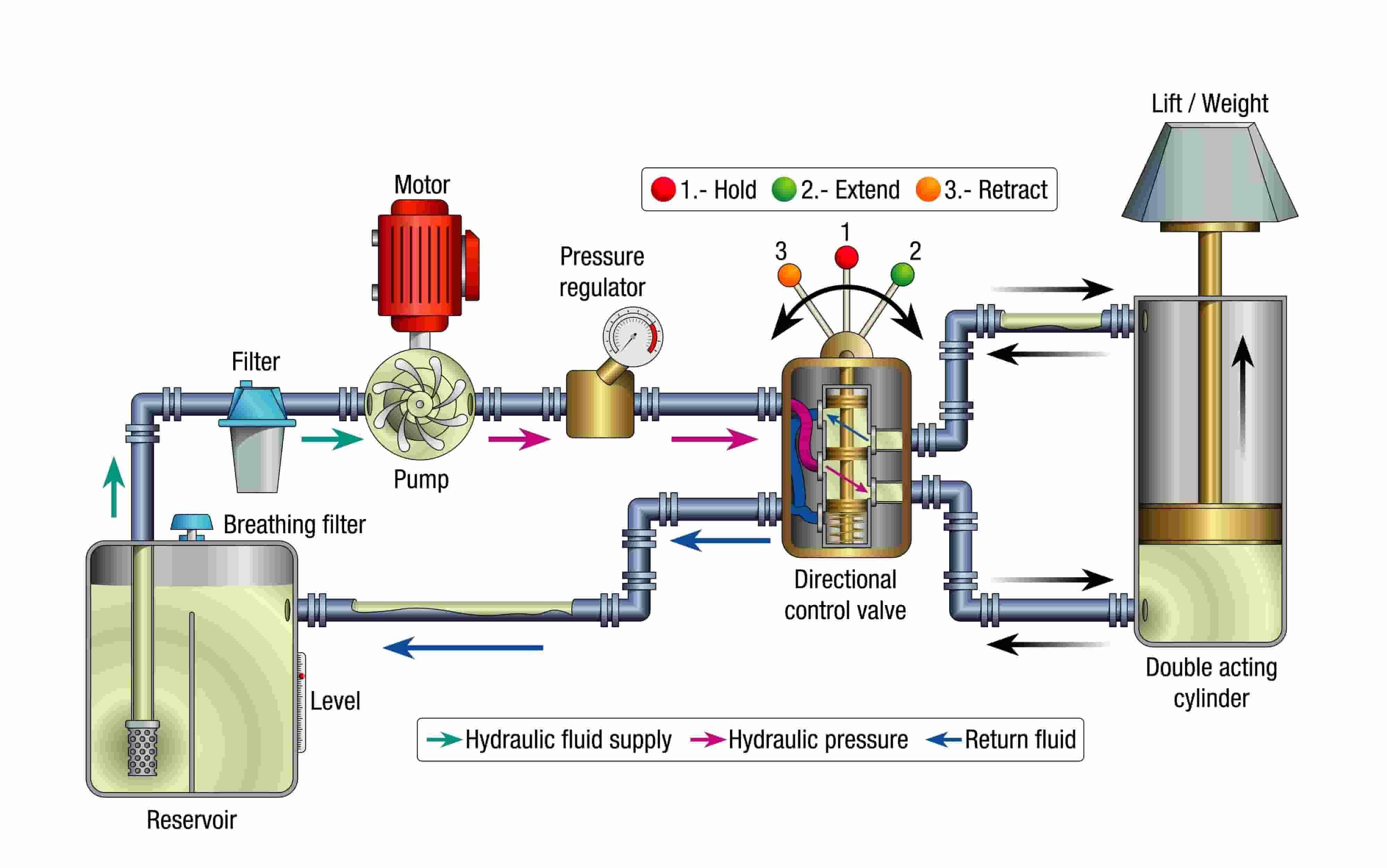

Компоненти управління та безпеки

- Клапан скидання тиску:Важливий компонент безпеки. Коли тиск стає занадто високим, цей клапан автоматично відкривається, щоб запобігти пошкодженню.

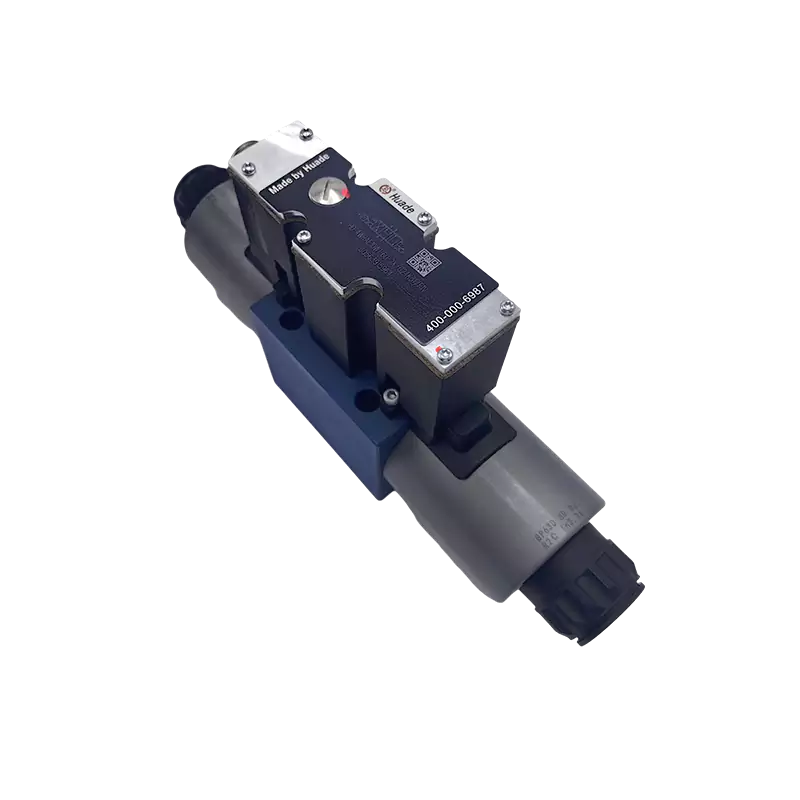

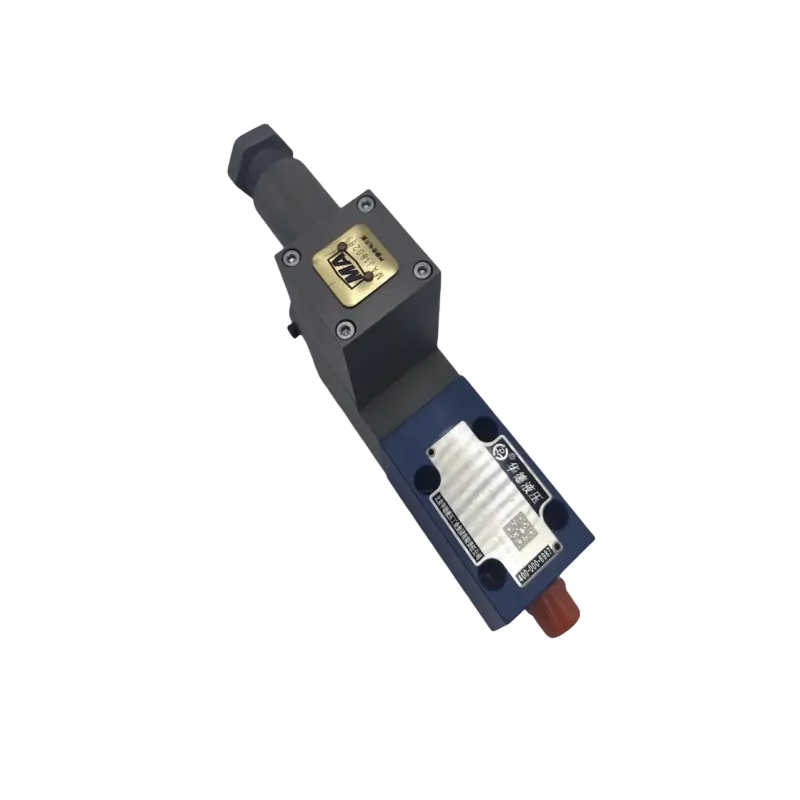

- Напрямні регулюючі клапани:Вони контролюють, куди тече рідина (розширюється, втягується або зупиняється).Сучасні електрогідравлічні пропорційні клапани забезпечують безступінчасте керування.

- Клапани регулювання потоку:Регулюйте швидкість течії рідини, контролюючи швидкість.

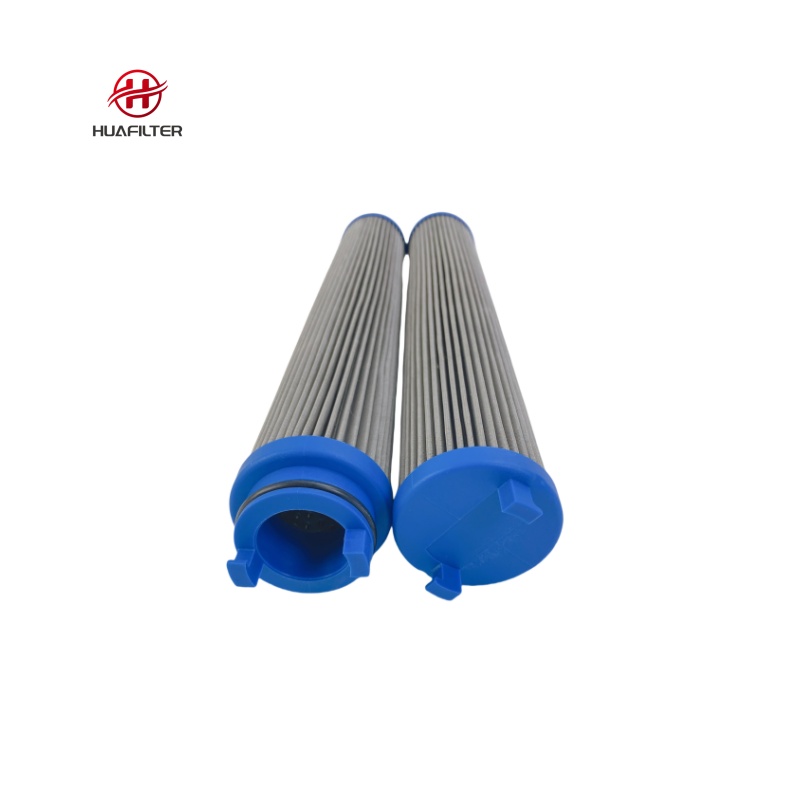

- Фільтри:Видалити бруд, частинки металу та воду.Розумна фільтрація (2025): сучасні фільтри містять датчики засмічення, які попереджають операторів, перш ніж обмеження потоку стане проблематичним.

Передові системи моніторингу та контролю

- Манометри та датчики:Сучасні системи поєднують датчики з цифровими перетворювачами для моніторингу в реальному часі та тригерів безпеки.

- Контроль температури:Удосконалені системи пропонують багатоточкове зондування та прогнозні сповіщення про проблеми з температурою.

- Електронні контролери та ПЛК:Більшість промислових станцій тепер оснащено контролерами, готовими до Industry 4.0, з хмарною інтеграцією для віддаленого моніторингу та оптимізації.

Сучасні інновації в гідравлічних технологіях (2025)

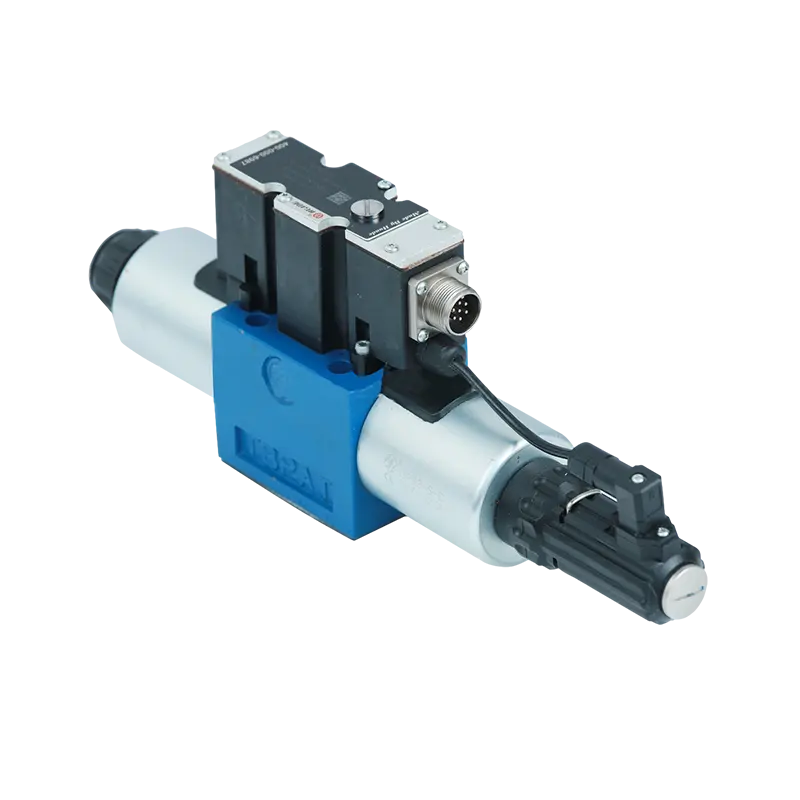

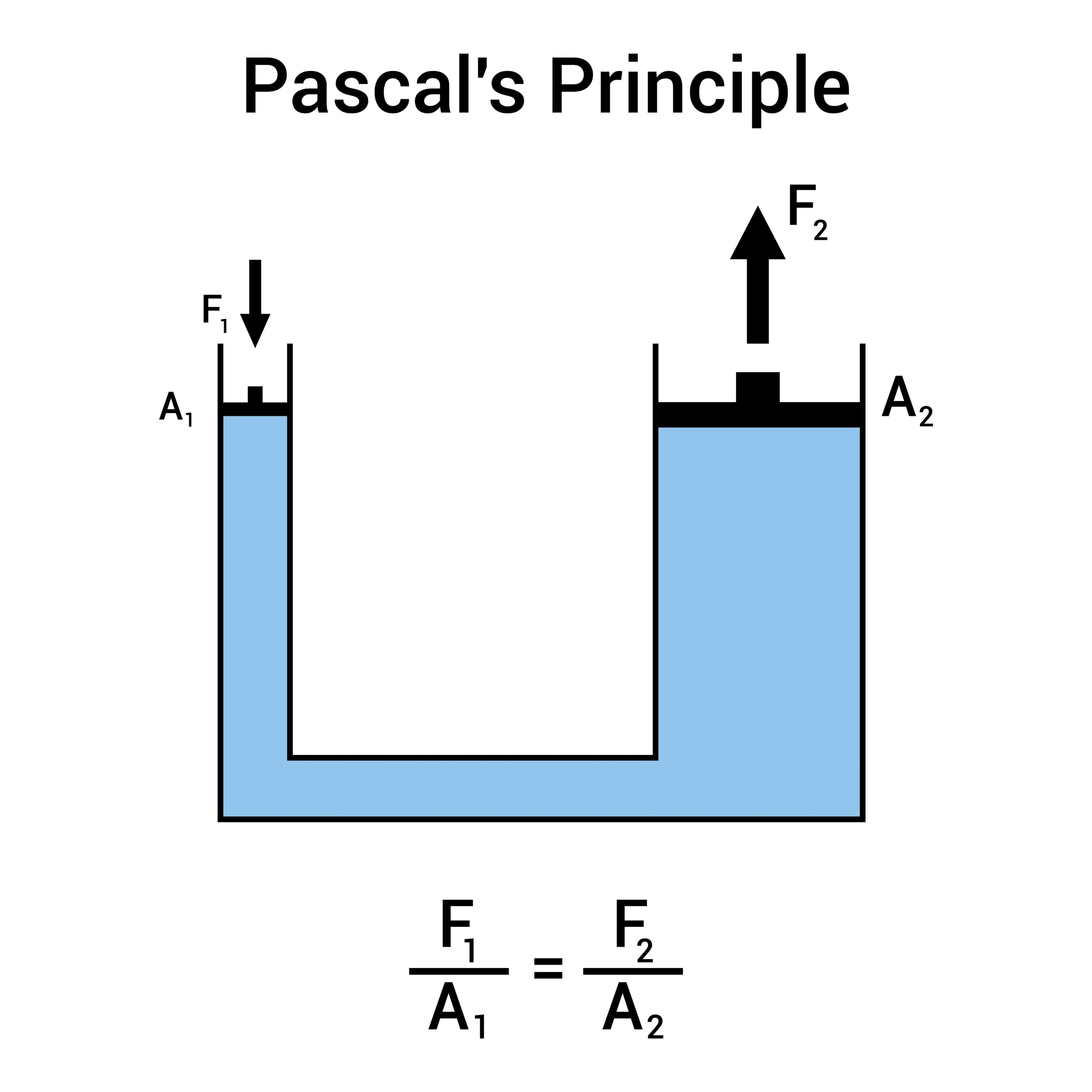

[Зображення схеми електрогідравлічної сервосистеми]Електрогідравлічні сервосистеми

Електрогідравлічні сервосистеми представляють передовий край технологій гідравлічного керування, поєднуючи потужність гідравліки з точністю електронного керування.

Що таке сервогідравлічні системи?

Електрогідравлічна сервосистема використовує електронне керування зі зворотним зв’язком для досягнення надзвичайно точного позиціонування, контролю зусилля та профілів руху. На відміну від звичайних гідравлічних систем із простими клапанами вмикання/вимкнення, сервосистеми безперервно регулюють положення клапана тисячі разів на секунду для досягнення точної продуктивності.

Переваги сервогідравлічної технології

- Надзвичайна точність:Точність позиціонування в межах мікрометрів.

- Програмована продуктивність:Зберігайте та відтворюйте складні профілі руху.

- Енергоефективність:Використовує гідравлічну енергію лише під час фактичного виконання роботи.

- Краща якість продукції:Послідовна, повторювана продуктивність покращує результати виробництва.

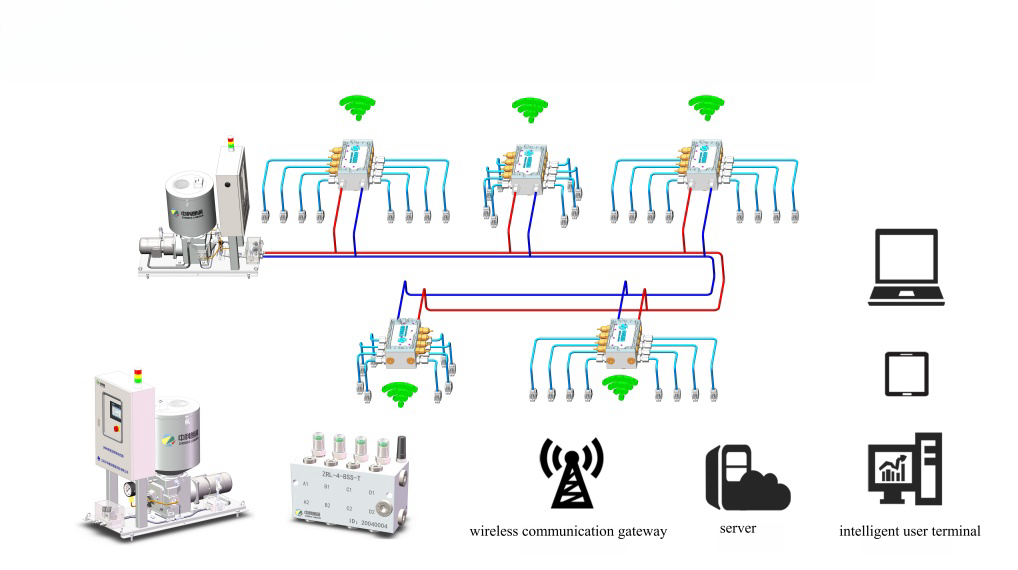

IoT та розумні системи моніторингу

Інтеграція технології Інтернету речей (IoT) перетворює гідравлічні станції з пасивного обладнання на розумні, самосвідомі системи.

- Моніторинг стану в реальному часі:Постійно відстежує стан рідини, стан компонентів (вібрацію, час відгуку) і параметри роботи.

- Прогнозне технічне обслуговування:Алгоритми машинного навчання аналізують дані датчиків, щоб передбачити несправності компонентів за кілька днів або тижнів, скорочуючи час незапланованих простоїв на 50-70%.

- Інтеграція:Підключається до ERP і виробничих систем для автоматизованого планування технічного обслуговування.

Технологія приводу змінної частоти (VFD).

Приводи зі змінною частотою революціонізують ефективність, дозволяючи точно контролювати швидкість електродвигуна.

Як це працює:Замість того, щоб працювати на постійній швидкості та скидати надлишковий потік (витрачати енергію), VFD регулюють швидкість двигуна відповідно до фактичної гідравлічної потреби.

Енергозбереження:

- Машини для лиття під тиском: зменшення на 30-60%.

- Гідравлічні преси: 40-70% зменшення

- Pisu garbia: 25 kg/poltsa paperezko plastikozko poltsa konposatua

Гібридні гідравлічно-електричні системи

Найновішим рубежем у 2025 році стане поява гібридних систем, які поєднують гідравлічну потужність із технологією електричного приводу. Це включає в себе електрогідравлічні приводи (EHA) і системи рекуперації енергії, які вловлюють енергію під час уповільнення.

Як працюють гідравлічні станції: крок за кроком

[Зображення схеми гідравлічної системи]Контрол на посоката на потока (Къде отива течността?)

- Споживання рідини:Насос забирає рідину з резервуара через сітчастий фільтр.

- Тиск:Насос стискає рідину та виштовхує її в систему під високим тиском (від 500 до 10 000 PSI).Характеристика 2025: Насоси зі змінною продуктивністю автоматично регулюють продуктивність відповідно до попиту.

- Контроль потоку:Клапани спрямовують рідину туди, куди вона потрібна, діючи як регулятори руху. Пропорційні клапани забезпечують плавне, змінне керування.

- Продуктивність роботи:Рідина під тиском досягає приводів (циліндрів/двигунів), де гідравлічна енергія перетворюється назад на механічну.

- Зворотний потік:Рідина повертається в резервуар через зворотні фільтри, щоб уловлювати забруднення.

- Кондиціонування:Повернувшись у резервуар, рідина охолоджується, випускає бульбашки повітря та осідає перед наступним циклом.

Відкриті та закриті системи

- Відкритий цикл:Рідина повертається безпосередньо в резервуар. Переваги: краще охолодження, простіша конструкція, менша вартість.

- замкнутий цикл:Рідина циркулює безпосередньо між насосом і приводами. Переваги: більш компактний, вища ефективність, швидкий відгук.

Типи гідростанцій

За конфігурацією насоса

- Фіксоване зміщення:Простий, надійний, низька вартість. Добре підходить для програм із постійною швидкістю.

- Змінний об'єм:Краща енергоефективність і контроль. Сучасний стандарт для промислових програм.

За джерелом живлення

- Електричний:Найчастіше зустрічається на заводах. Точний, чистий, легко автоматизований.

- Привід двигуна:Бензин або дизель. Портативний і незалежний, ідеально підходить для роботи на відкритому повітрі.

За портативністю

- Стаціонарні:Стаціонарний, більший, обслуговує кілька машин.

- Портативний:На колесах або вручну, автономний, для польового обслуговування.

За номінальним тиском

- Низький тиск (<1000 PSI):Основні програми, простіше обслуговування.

- Середній тиск (1000-3000 PSI):Стандартне промислове використання.

- Високий тиск (>3000 PSI):Максимальна потужність у мінімальному просторі. Важкі роботи.

Застосування в різних галузях

Будівельне та важке обладнання

- Екскаватори:Керування стрілою, рукояткою, ковшем і гусеницями.

- Крани:Забезпечення плавного контролю підйому з безпечним моніторингом навантаження.

- Бетононасоси:Продавлювання бетону через довгі шланги.

Виробництво та промисловість

- Верстати:Преси, гідравлічні преси, лиття під тиском.

- Обробка матеріалів:Навантажувачі, конвеєрне позиціонування, роботизовані системи.

Сільське господарство та фермерство

- Трактори:Гідропідсилювач керма, управління знаряддям, навантажувачами.

- Збір врожаю:Комбайни та прес-підбирачі використовують гідравліку для обробки врожаю.

Автомобільна промисловість і транспорт

- Автомобільні підйомники:Необхідний для ремонтних майстерень.

- Сміттєвози:Ущільнювальні механізми.

- Самоскиди:1. Atearen aurkako talkaren aurkako habean erabiltzen diren doitasun altzairuzko hodien indar handia (trakzio erresistentzia ≥ 700 MPa) babes kritikoa eskaintzen du albo-inpaktuen aurrean. Zehaztasun handiak talkaren aurkakoen arteko doikuntza zehatza bermatzen du habea eta atearen barruko panelak, hormaren lodiera uniformeak energia xurgapen orekatuagoa bermatzen duen bitartean, eraginkortasunez xahutzen talka batean eragin-indarrak eta ibilgailuaren segurtasun maila hobetzea.

Морський, офшорний і аерокосмічний

- морський:Рульові системи, палубні крани, якірні брашпилі.

- Офшори:Бурові установки та транспортування труб (часто з дистанційним моніторингом).

- Літак:Шасі, органи управління польотом, гальма (дуже резервні системи).

Фактори продуктивності та переваги

Ключові показники ефективності

- Швидкість потоку (GPM/LPM):Визначає швидкість.

- Робочий тиск (PSI/бар):Визначає силу.

- Потужність (HP):Розраховується на основі витрати та тиску.

- Ефективність:Зазвичай 70-85%. VFD може підштовхнути це вище.

Переваги гідравлічних станцій

- Високе співвідношення потужності до ваги:Більша потужність на фунт ніж більшість джерел.

- Точний контроль і плавна робота:Точний рух без вібрації.

- Лінійний рух:Проста прямолінійна сила без складних зв’язків.

- Миттєва оборотність:Рішення: відновити насос, замінити фільтри.

- Захист від перевантаження:Запобіжні клапани запобігають поломці.

- Енергоефективність (2025):ЧРП і датчик навантаження дозволяють гідравліці конкурувати з електричними системами.

Технічне обслуговування та усунення несправностей

Профілактичне обслуговування

- Управління рідиною:Тест на забруднення щокварталу. Змінюйтеся залежно від умов, а не лише від часу.

- Обслуговування фільтра:/ a

- Перевірка компонентів:Стежити за шумом насосів, перевіряти протікання клапанів, перевіряти шланги.

Поширені проблеми та рішення

Перегрів:Занижена охолоджуюча або брудна рідина.Рішення: очистіть рідину, перевірте охолоджувачі.

забруднення:Погана фільтрація або пошкоджені ущільнення.Рішення: оновіть фільтрацію, додайте видалення води.

Шум/вібрація:Кавітація (повітря в рідині) або зношений насос.Рішення: видалення повітря, надійне кріплення.

Повільна робота:Зношений насос або забиті фільтри.Рішення: відновити насос, замінити фільтри.

Міркування щодо безпеки

- Небезпека тиску:Завжди скидайте тиск перед обслуговуванням.

- Небезпека рідини:Слідкуйте за ін'єкційними травмами та опіками.

- Розумні функції:Сучасні системи мають автоматичні аварійні зупинки.

Майбутні тенденції та висновок

Майбутні тенденції

- Цифровізація та ШІ:Прогностична аналітика та цифрові двійники для моделювання.

- Стійкість:Біорозкладні рідини, рекуперація енергії та вуглецево-нейтральні системи.

- Мініатюризація:Компактні системи високого тиску та інтегровані блоки.

- Підключення:Інтеграція 5G і периферійні обчислення.

- Розширені матеріали:Розумні пломби та композитні компоненти, що самовідновлюються.

Висновок

Гідравлічні станції залишаються важливими для сучасної промисловості, і вони не є застарілою технологією, вони швидко розвиваються, щоб відповідати вимогам 21-го століття. Інтеграція електрогідравлічного сервокерування, моніторингу Інтернету речей, приводів із змінною частотою та інших інтелектуальних технологій створює нове покоління гідравлічних систем, які поєднують переваги традиційної потужності з сучасною ефективністю та інтелектом.

Незалежно від того, керуєте ви невеликим портативним пристроєм для польового обслуговування чи керуєте об’єктом із десятками великих стаціонарних гідравлічних станцій, розуміння як фундаментальних принципів, так і передових інновацій має важливе значення для максимізації продуктивності, ефективності та надійності.

Основні висновки на 2025 рік

- Електрогідравлічні сервосистеми забезпечують безпрецедентну точність

- Моніторинг Інтернету речей забезпечує прогнозне обслуговування та скорочує час простою

- Технологія VFD значно знижує споживання енергії

- Гібридні системи поєднують гідравлічну потужність з електричною ефективністю

- Рідина повертається в резервуар через зворотні фільтри, щоб уловлювати забруднення.

Подальші ресурси

Галузеві організації:

- Національна асоціація рідинних електростанцій (NFPA)

- Міжнародне товариство рідинних електростанцій (IFPS)

- Європейський комітет з рідинної енергії (CETOP)

Технічні стандарти:

- ISO 4413 (Гідравлічні рідинні системи живлення)

- ISO 11171 (Калібрування датчиків забруднення)

- Основні програми, простіше обслуговування.

Публікації: