Коли регулюючий клапан перестає працювати належним чином, це може призвести до зупинки всієї гідравлічної системи. Ці клапани діють як «керівники руху» рідинних систем живлення, повідомляючи гідравлічній рідині, куди і коли рухатися. Але що насправді спричиняє вихід із ладу цих критичних компонентів?

Основними причинами несправності керуючого клапана зазвичай є забруднення (відповідальне за 70-80% несправностей), механічний знос, проблеми з електрикою, пошкодження ущільнення та неправильне встановлення. Хоча такі симптоми, як застрягання клапана або витік, оператори помічають в першу чергу, механізми, що лежать в основі, часто включають складну взаємодію між хімічним складом рідини, механічною напругою та тепловими ефектами.

У цій статті розглядаються типи несправностей, з якими інженери з технічного обслуговування та гідравлічні техніки найчастіше стикаються в промислових умовах. Розуміння цих механізмів допомагає змінити стратегію технічного обслуговування від реактивного ремонту до прогностичного запобігання.

Зараження: головний винуватець

Забруднення є основною причиною поломок гідравлічних клапанів у різних галузях промисловості. Дослідження незмінно показують, що від 70 до 90 відсотків усіх проблем гідравлічної системи спричинені забрудненою рідиною. Проблема полягає в розумінні того, що забруднення має дві різні форми, кожна з яких атакує компоненти клапана за допомогою різних механізмів.

Забруднення твердими частинками включає пил, металеву стружку та абразивне сміття, які потрапляють у систему під час збирання, технічного обслуговування або через пошкоджені ущільнення. Ці частинки діють як наждачний папір усередині корпусу клапана. Точність прилягання між котушкою та її отвором зазвичай становить лише 2–5 мікрометрів (0,00008–0,0002 дюйма) – це менше, ніж людська волосина. Коли частинки, розмір яких перевищує цей зазор, потрапляють у щілину, вони потрапляють у пастку між рухомими поверхнями та викликають стирання трьох частин.

Потертий матеріал створює мікроскопічні канавки на полірованій поверхні золотника. Ці канавки руйнують герметичність клапана та створюють обхідні шляхи для рідини. Потім рідина під високим тиском тече прямо до отвору резервуара через ці подряпини, змушуючи приводи зміщуватися, навіть коли клапан повинен утримувати положення. Пошкодження стає самовідновлюваним, оскільки залишки зносу, що утворюються в результаті початкового подряпин, утворюють більше абразивних частинок.

Різні типи клапанів мають дуже різну чутливість до забруднення частинками. Сервоклапани з вузлами сопло-заслінка виходять з ладу, коли частинки розміром 1-3 мікрометри блокують пілотні отвори. Стандартні електромагнітні напрямні клапани витримують дещо більші частинки, але все одно вимагають ретельної фільтрації. Код чистоти ISO 4406 забезпечує стандарт для вимірювання рівнів забруднення рідини, використовуючи три числа для відображення кількості частинок понад 4, 6 і 14 мікрометрів на мілілітр рідини.

| Тип клапана | Вище, складніше | Цільовий код ISO 4406 | Типовий кліренс | Ризик відмови |

|---|---|---|---|---|

| Сервоклапани | Критичний | 15/13/10 або краще | 1-3 мкм | Пілотні отвори легко забиваються; незначне забруднення викликає збій керування |

| Пропорційні клапани | Високий | 17/15/12 | 2-5 мкм | Підвищене тертя викликає гістерезис і знижує точність керування |

| Електромагнітні клапани | Deniz suyunu ve hidroflorik asidi son derece iyi işleyen nikel-bakır alaşımı. | 17.19.14 | 5-10 мкм | Може переносити певне забруднення, але тривалий вплив спричиняє знос ущільнення |

| Ручні важільні клапани | Низький | 20/18/15 | >10 мкм | Ручна сила може подолати тертя від легкого забруднення |

Дослідження показують, що підвищення чистоти рідини з ISO 20/18/15 до 16/14/11 може подовжити термін служби компонентів у три-чотири рази. Групи технічного обслуговування, які ігнорують ці цілі, бачать передчасний вихід клапана з ладу незалежно від інших профілактичних заходів.

Друга загроза забруднення походить від м’яких відкладень, які називаються лаком. На відміну від твердих частинок, які можна видалити за допомогою фільтрації, лак утворюється через хімічні реакції в самій гідравлічній рідині. Високі температури понад 60°C (140°F) викликають окислення базової оливи, особливо якщо це каталізується розчиненою міддю або залізом у результаті зносу системи. Продукти окислення спочатку розчиняються в рідині, але поступово полімеризуються в липкі, нерозчинні сполуки.

Лакові відкладення переважно накопичуються на металевих поверхнях у місцях із низьким потоком, особливо навколо кінців золотника та контрольних камер. Матеріал діє як клей, заповнюючи критичний зазор між котушкою та отвором. Температурна чутливість створює характерний збій, відомий як «ранкова нудота понеділка». Під час роботи тепла олія зберігає лакові відкладення м’якими та напіврозчиненими, забезпечуючи роботу клапана. Коли обладнання простоює протягом вихідних, рідина охолоджується, а лак твердне в тверде покриття, яке механічно фіксує котушку на місці. Оператори, які намагаються запустити систему в понеділок вранці, знаходять клапани, які відмовляються перемикатися. Коли система нагрівається через обхід запобіжного клапана, лак знову розм’якшується, і несправність таємничим чином зникає.

Традиційні методи аналізу нафти за допомогою спектрометрії не можуть виявити прекурсори лаку, оскільки вони існують у вигляді субмікронних м’яких частинок. Тест мембранної плями колориметрії (MPC) відповідно до ASTM D7843 забезпечує єдине надійне раннє попередження. У цьому тесті масло пропускається через фільтруючу мембрану розміром 0,45 мікрометра, затримуючи нерозчинні продукти розпаду, які забарвлюють мембрану. Спектрофотометр вимірює інтенсивність кольору в колірному просторі лабораторії CIE, виробляючи значення ΔE. Значення нижче 15 вказують на низький ризик утворення лаку, тоді як показники вище 30-40 сигналізують про неминуче залипання клапана та вимагають негайного втручання за допомогою систем електростатичної фільтрації або іонообмінної смоли.

Механічний знос і втома компонентів

Навіть в ідеально чистих системах повторювані цикли тиску поступово зношують компоненти клапана через нормальне робоче навантаження. Механізми несправності принципово відрізняються від ушкоджень через забруднення, але зрештою викликають подібні симптоми несправності клапана.

Кільця ущільнювачів і опорні кільця зазнають постійного стиснення та розслаблення під час коливань тиску в системі. Еластомерний матеріал зазнає постійної деформації через процес, який інженери називають компресійним ущільненням. Після мільйонів циклів ущільнювальні кільця втрачають здатність повертатися до початкової форми. Посадка зі зниженим інтерференцією дозволяє збільшити внутрішній витік через котушку. Зміщення циліндра стає помітним, оскільки клапан більше не може ефективно утримувати тиск. Температура прискорює цей процес старіння - пломби, що працюють при 80°C (176°F), руйнуються приблизно вдвічі швидше, ніж ті, що працюють при 40°C (104°F).

Зворотні пружини стикаються з подібними проблемами втоми в системах із високим циклом. Ці пружини забезпечують центрування золотника або повернення його в нейтральне положення після знеструмлення соленоїда. Постійні цикли стиснення спричиняють втому металу, що поступово зменшує константу пружини. Ослабленим пружинам може не вистачити сили, щоб подолати гідравлічний тиск або тертя, через що золотник зависає у зміщеному положенні. У екстремальних випадках корозійне розтріскування під напругою виникає, коли забруднення водою поєднується з механічним впливом, що призводить до раптового руйнування пружини та повної втрати контролю над клапаном.

Котушка зношується в тих місцях, де вона ковзає по отвору. Мікроскопічні нерівності на поверхні створюють точки контакту з високою напругою, які поступово зникають. Це радіальне зношування збільшує розмір зазору, дозволяючи більше витоку. Схема зносу зазвичай демонструє асиметрію, оскільки розподіл тиску по окружності золотника змінюється залежно від конфігурації порту. Одна сторона зношується швидше, ніж інші, потенційно спричиняючи злегка хитання котушки в отворі й посилення тертя.

Сідельні клапани стикаються з іншими механічними проблемами, ніж золотникові. Замість того, щоб зношуватися через ковзання, клапани сідла залежать від конуса або кулі, які притискаються до відповідної поверхні сідла для досягнення герметичності. Контактна напруга концентрується на вузькій лінії навколо сидіння. Якщо тверда частинка потрапляє на цю ущільнювальну поверхню, тиск системи заштовхує частинку в більш м’який метал, створюючи постійний відбиток або ямку. Навіть після видалення частки, пошкоджена лінія ущільнення допускає витік. Цей режим несправності пояснює, чому сідельні клапани часто переходять від ідеальної герметичності до значного витоку без попередження.

Електричні та електромагнітні несправності

Електричний інтерфейс між системами керування та гідравлічними клапанами вводить режими несправностей, які спантеличують техніків, які зосереджуються лише на механічних причинах. Перегорання котушки соленоїда є одним із найбільш повідомлених випадків несправності клапанів, але аналіз показує, що проблеми з електрикою зазвичай є результатом механічних причин, а не чисто електричних несправностей.

Електромагнітні клапани змінного струму демонструють особливо тісний зв’язок між механічною та електричною поведінкою. Імпеданс котушки залежить головним чином від індуктивного опору, який змінюється обернено проміжку повітря в магнітному колі. Коли напруга вперше подається на соленоїд змінного струму, арматура знаходиться на максимальній відстані від поверхні полюса, створюючи максимальний повітряний зазор і мінімальну індуктивність. Низька індуктивність означає низький імпеданс, що дозволяє протікати через обмотки котушки пусковим струмом, який може досягати в 5-10 разів більшого за нормальний струм утримання.

За нормальної роботи електромагнітна сила закриває арматуру протягом мілісекунд. Повітряний зазор, що згортається, різко збільшує індуктивність, підвищуючи імпеданс і знижуючи струм до безпечного стабільного рівня. Вся послідовність залежить від вільного механічного руху арматури і золотника. Якщо відкладення лаку, забруднення частками або механічні зв’язки заважають котушки завершити свій хід, повітряний зазор залишається відкритим. Котушка продовжує споживати потужний пусковий струм необмежений час. Відповідно до закону Джоуля (Q = I²Rt), тепло, що виділяється в котушці, зростає разом із квадратом струму. Протягом декількох секунд або хвилин ізоляція обмотки плавиться, викликаючи міжвиткове замикання, яке генерує ще більше тепла, доки котушка повністю не вийде з ладу.

Цей механізм пояснює, чому проста заміна згорілої котушки без дослідження механічного прилипання гарантує повторну несправність. Нова котушка згорає відразу після подачі напруги, якщо основна механічна проблема не зникає. Діагностичні процедури завжди повинні включати перевірку ручного керування - фізичне натискання золотника клапана за допомогою ручного приводу для перевірки плавності руху, перш ніж припустити, що електрична несправність.

Електромагніти постійного струму (постійного струму) демонструють більш безпечні моделі відмов, оскільки їх струм залежить лише від напруги та опору (I = V/R), незалежно від положення якоря. Механічно застряглий клапан постійного струму просто не може зрушити, але рідко спалює котушку. Несправності електромагніту постійного струму зазвичай пов’язані зі справжніми електричними причинами, такими як перевищення напруги, що перевищує номінальні значення більш ніж на 10 відсотків, надмірна температура навколишнього середовища, що перешкоджає розсіюванню тепла, або проникнення вологи, що спричиняє внутрішні короткі замикання.

Інша механічно-електрична взаємодія відбувається в сердечниковій трубі (напрямній арматурі). Ця тонкостінна трубка ізолює арматуру від гідравлічної рідини, одночасно пропускаючи магнітний потік. Надмірний крутний момент на монтажній гайці електромагніта або аномальні стрибки тиску можуть деформувати трубку, утворюючи вузькі місця, які тягнуться за арматуру. Соленоїд генерує недостатню силу для подолання цього додаткового тертя, що призводить до несправностей «під напругою, але без руху», які здаються електричними, але виникають через механічні причини.

Деградація ущільнення та хімічна несумісність

Ущільнювачі являють собою найбільш хімічно вразливі компоненти в регулюючих клапанах. У той час як металеві частини стійкі до більшості гідравлічних рідин, еластомерні ущільнення можуть зазнати катастрофічної несправності під впливом несумісних хімікатів. Тип несправності повністю відрізняється від погіршення, пов’язаного з зносом, і часто виникає швидко після заміни рідини або заміни ущільнювачів на неправильні матеріали.

Хімічний вплив проявляється в основному через набряк і розм'якшення. Коли матеріал ущільнення не сумісний з гідравлічною рідиною, молекули рідини проникають у полімерну матрицю, викликаючи об’ємне розширення. Роздуте ущільнення перевищує розміри канавки та створює сильні перешкоди рухомим частинам. Ущільнювачі з нітрилового каучуку (NBR або Buna-N), піддані впливу вогнестійких рідин на основі фосфатних ефірів, таких як Skydrol, яскраво демонструють це. NBR вбирає рідину і сильно набухає, перетворюючись на м’яку гелеподібну масу. Розширене ущільнення створює величезне тертя об золотник і може повністю запобігти роботі клапана протягом декількох годин. Сила зсуву відриває шматки від розм’якшеної гуми, утворюючи сміття, яке закупорює пілотні проходи та пошкоджує наступні компоненти.

Правильний вибір матеріалу ущільнювача вимагає підбору хімічного складу еластомеру до конкретної використовуваної гідравлічної рідини. Завдання посилюється в системах, які переходять з мінерального масла на синтетичні рідини або переходять між різними вогнестійкими складами. Те, що ідеально працює в одній програмі, викликає миттєвий збій в іншій.

| Тип гідравлічної рідини | Нітрил (NBR) | Фторвуглець (Viton/FKM) | EPDM гума | Поліуретан |

|---|---|---|---|---|

| Мінеральне масло | Чудово | Чудово | Серйозні пошкодження | Чудово |

| Фосфатний ефір (Skydrol) | Серйозні пошкодження | Помірно/погано | Чудово | Серйозні пошкодження |

| Водний гліколь | добре | добре | добре | Погано (Гідроліз) |

| Біорозкладаний ефір (HEES) | ярмарок | добре | Бідний | ярмарок |

Таблиця показує критичні зв’язки – EPDM відмінно працює в системах фосфатних ефірів, але катастрофічно зазнає невдачі в мінеральній олії, демонструючи абсолютно протилежну картину, ніж NBR. Фторуглеродні ущільнювачі (Viton) пропонують широку сумісність, але коштують значно дорожче та показують лише помірну ефективність у деяких вогнестійких рідинах. Техніки повинні перевірити коди матеріалів ущільнювачів під час технічного обслуговування та переконатися, що запасні частини відповідають хімічному складу рідини.

Застосування під високим тиском вводять суто механічний режим руйнування ущільнення, який називається екструзією або вирізуванням. При тиску, що перевищує 20 МПа (3000 psi), ущільнювальні кільця поводяться більше як в’язкі рідини, ніж пружні тверді речовини. Якщо зазор між сполученими металевими частинами перевищує проектні обмеження через зношення або накопичення допуску обробки, тиск системи змушує гуму проникати в зазор. Пульсації тиску змушують екструдовану частину неодноразово видавлюватися та відтягуватися назад. Металеві краї діють як ножиці, відрізаючи невеликі шматочки від ущільнення під час кожного циклу тиску. Пошкоджена пломба має характерний пожований вигляд на стороні низького тиску. Інженери запобігають екструзії в умовах високого тиску, встановлюючи опорні кільця з PTFE (політетрафторетилену) на стороні низького тиску кожного ущільнювального кільця, фізично блокуючи шлях екструзії.

Екстремальні температури також погіршують ущільнення через механізми, не пов’язані з хімічною сумісністю. Тривалий вплив тепла вище номінальної температури ущільнення спричиняє твердіння та втрату еластичності. Крихке ущільнення тріскається під час стиснення, створюючи постійні шляхи витоку. Низькі температури нижче точки склування викликають подібну крихкість. Ущільнювачі, які прогинаються на холоді, можуть катастрофічно зламатися. Специфікації температури в каталогах ущільнень представляють критичні критерії вибору, які інколи не помічають спеціалісти з обслуговування.

Проблеми гідродинаміки: кавітація та ерозія

Високошвидкісний потік рідини через отвори та канали клапанів створює сили, здатні фізично руйнувати металеві поверхні. Ці рідинні динамічні режими відмови відрізняються від забруднення або зносу, оскільки пошкодження виникає від самої рідини, а не від сторонніх часток або повторного руху.

Кавітація виникає, коли місцевий тиск падає нижче тиску пари гідравлічної рідини, що спричиняє її кипіння та утворення бульбашок пари. Відповідно до принципу Бернуллі, швидкість рідини різко зростає, коли вона проходить крізь вузький отвір у порту клапана, з відповідним зниженням тиску. Якщо цей перепад тиску знижує статичний тиск нижче тиску пари рідини при робочій температурі, у потоці рідини швидко утворюються парові порожнини.

Деструктивна фаза починається, коли ці наповнені парою бульбашки течуть вниз за течією в області більш високого тиску. Нездатні підтримувати себе, бульбашки бурхливо руйнуються в процесі, який називається імплозією. Кожна бульбашка, що руйнується, створює мікроскопічний високошвидкісний струмінь, який може досягати надзвукової швидкості та створювати локальний тиск, що перевищує декілька тисяч бар. Коли ці мікроструменя неодноразово стикаються з металевими поверхнями, вони роз’їдають матеріал за допомогою механізму, подібного до різання струменем води. На пошкоджених поверхнях утворюється характерна губчаста виїмка, яка руйнує точно оброблені дозувальні кромки золотників клапанів.

Оператори часто можуть виявити кавітацію до того, як візуальний огляд виявить пошкодження, оскільки вона видає характерні акустичні ознаки. Повторне згортання бульбашок створює шум, схожий на тремтіння гравію в контейнері або пронизливе верескання. Системи, що працюють поблизу порогу кавітації, виявляють періодичний шум, який виникає і зникає зі змінами навантаження. Шум безпосередньо корелює з прогресуючою ерозією металу, що робить акустичний моніторинг цінним інструментом прогнозування технічного обслуговування.

Пов’язаний, але чіткий спосіб відмови, який називається ерозією волочіння дроту, впливає на посадочні поверхні клапана. Коли клапан має бути закритий, але він не закривається повністю через частинки, які утримують сідло відкритим, або пошкодження поверхні, рідина під високим тиском проходить через мікроскопічний зазор із надзвичайною швидкістю. Через ці крихітні витоки швидкість потоку може досягати сотень метрів за секунду. Струмінь рідини розрізає метал, як водяний ніж, вирізаючи вузькі канавки, схожі на подряпини від тонкого дроту. Як тільки починається пошкодження дроту, площа витоку швидко збільшується, і клапан повністю втрачає здатність утримувати тиск.

Перепад тиску на клапані визначає інтенсивність кавітації та ерозії. Інженери-проектувальники вибирають клапани з відповідною пропускною здатністю, щоб утримувати падіння тиску в прийнятних межах. Робота клапанів при вищих перепадах тиску, ніж їх проектний рейтинг, прискорює динамічне пошкодження рідини. Системи з невідповідними дренажними лініями пілотного каналу або заблокованими портами бака створюють протитиск, який змушує основний золотник працювати з надмірним падінням тиску, викликаючи кавітацію, навіть якщо характеристики системи здаються нормальними.

Фактори встановлення та механічної напруги

Механічні фактори, пов’язані з монтажем клапана та конструкцією системи, створюють режими відмови, які спантеличують спеціалістів з усунення несправностей, оскільки клапан виглядає несправним одразу після встановлення, але працює вільно, коли його виймають із системи. Ці несправності, викликані установкою, є результатом пружної деформації корпусу клапана під впливом сил монтажу.

Напрямні регулюючі клапани, що встановлюються на плитах або колекторах, вимагають рівномірного зусилля затиску на кількох монтажних болтах. Нерівномірне застосування крутного моменту спричиняє легке скручування корпусу клапана. Хоча ця деформація може становити лише кілька мікрометрів, вона стає критичною для клапанів, у яких зазор між золотником і отвором становить лише 2-5 мікрометрів. Круглий отвір, закручений в еліпс, затисне циліндричну котушку в протилежних точках, різко збільшуючи тертя або повністю заклинюючи котушку.

Симптоми несправності виявляються чітко: новий клапан, який відмовляється перемикатися, коли він прикріплений до системи, вільно рухається, якщо його тримати в руках. Техніки, які не знають про цей механізм, часто звинувачують виробника клапана та ініціюють непотрібні гарантійні повернення. Справжня причина криється в неправильному монтажі. Виробники клапанів вказують значення крутного моменту та послідовність затягування для монтажного обладнання. Дотримання цих специфікацій підтримує геометрію отвору в межах допуску. Надмірний крутний момент або схеми затягування від кута до кута створюють напругу при скручуванні, яка овально формує отвір.

Іншим критичним параметром установки є рівнинність підкладки. Якщо монтажна поверхня показує хвилястість або підняті ділянки від бризок зварювальних швів або корозії, корпус клапана відповідає цим нерівностям, коли він закріплений. Викривлення корпусу, що виникає в результаті, створює внутрішнє зміщення між котушкою та отвором. Інженери вказують максимальне відхилення від площинності, як правило, близько 0,025 мм (0,001 дюйма) по всій монтажній поверхні клапана. Групи технічного обслуговування іноді ігнорують цю специфікацію, особливо під час польового ремонту або модифікації системи.

Картриджні клапани, встановлені в порожнинах колекторів, стикаються з подібними проблемами. Крутний момент різьби та глибина порожнини впливають на посадку картриджа. Надмірне затягування різьби може деформувати тонкі стінки корпусу картриджа. Неправильна глибина порожнини призводить до розтягування або стискання картриджа, що спотворює внутрішні зазори. Ці помилки встановлення проявляються у вигляді клапанів, які ідеально працювали на випробувальному стенді, але застрягли або протікали під час встановлення у виробничий колектор.

Вібрація та ударне навантаження створюють динамічні напруги, які з часом втомлюють металеві компоненти. Напрямні клапани, встановлені на мобільному обладнанні або механізмах з поршневим механізмом, відчувають сили прискорення, які тріскають монтажні виступи, ламають утримувальні штифти та послаблюють різьбові з’єднання. Механічний удар від гідроудару - стрибки тиску, що виникають під час швидкого закриття клапанів - може багаторазово перевищувати номінальний тиск клапана. Повторювані стрибки тиску призводять до зміцнення металевих поверхонь і викликають втомні тріщини, які зрештою призводять до розриву корпусу або руйнування котушки.

Сумісність матеріалу ущільнень із звичайними гідравлічними рідинами

Ефективне усунення несправностей вимагає систематичного дослідження, яке виділяє механізм відмови перед заміною компонентів. Наступна діагностична послідовність працює від простих зовнішніх перевірок до інвазивних внутрішніх перевірок, мінімізуючи простої під час збору остаточних даних про першопричину.

Візуальний і сенсорний огляд є першим кроком. Зовнішній витік рідини навколо з’єднань корпусу або ущільнювальних сальників свідчить про несправність ущільнювального кільця. Підгоріли або розплавлений пластик на котушках електромагніту підтверджують електричний перегрів. Чіткий запах горілої ізоляції котушки помітно відрізняється від звичайного запаху гідравлічного масла. Кавітація створює характерний шум, який навчені технічні спеціалісти відразу розпізнають. Запис базових акустичних сигнатур під час належної роботи дозволяє порівнювати, коли виникають проблеми.

Тестування ручного керування забезпечує критичну диференціацію між механічною та електричною. Майже всі електромагнітні напрямні клапани включають штифт або кнопку ручного натискання, яка механічно змушує золотник зміщуватися. Якщо клапан реагує на ручну активацію і система працює нормально, клапанний механізм працює правильно, а проблема полягає в електричних ланцюгах керування. І навпаки, неможливість вручну пересунути котушку підтверджує механічне зв'язування через забруднення, лак або деформацію. Цей простий тест займає кілька секунд, але позбавляє від годин марних зусиль на пошук неправильного режиму відмови.

Електрична перевірка вимагає вимірювання як опору котушки, так і фактичної робочої напруги. Показники опору, що виходять за межі специфікації (зазвичай 50-200 Ом для котушок постійного струму, 10-50 Ом для котушок змінного струму), вказують на пошкодження котушки. Однак сам по собі опір розповідає неповну історію. Вимірювання напруги на роз’ємі соленоїда під навантаженням показує падіння напруги через ослаблені з’єднання або занижену проводку. Соленоїд, розрахований на 24 В постійного струму, який отримує лише 18 В постійного струму через опір дроту, може створювати недостатню силу для зміщення котушки проти сил тертя та тиску. Електромагнітна сила змінюється залежно від квадрата напруги (F ∝ V²), що робить падіння напруги особливо шкідливим.

Кількісне визначення внутрішніх витоків вимагає обладнання для гідравлічного випробування. Найпрактичніший метод для мобільного обладнання передбачає блокування портів клапанів і створення тиску в них окремо під час вимірювання потоку в резервуар. Порівняння виміряного витоку зі специфікаціями виробника визначає, чи вийшов внутрішній знос за допустимі межі. Для стаціонарного обладнання спостереження за дрейфом приводу під навантаженням забезпечує функціональну оцінку витоку. Привід, який повільно висувається або втягується, коли клапан знаходиться в нейтральному положенні, вказує на надмірний внутрішній витік, що дозволяє тиску досягати неправильної камери.

Тепловізор пропонує неінвазивну техніку виявлення внутрішнього витоку до того, як він стане критичним. Високошвидкісний потік через збільшені зазори генерує тепло через дроселювання. Інфрачервона камера, яка сканує корпус клапана, виявляє гарячі точки в місцях з ненормальним внутрішнім потоком. Перепади температур на 10-20°C над навколишніми областями вказують на значні шляхи витоку. Це раннє попередження дозволяє проводити планове технічне обслуговування до того, як повна несправність припинить виробництво.

Лабораторії аналізу нафти перевіряють зразки рідин як на забруднення частинками, так і на хімічний розпад. Підрахунок частинок визначає код чистоти ISO 4406 і визначає, чи належним чином працюють системи фільтрації. Кислотне число визначає ступінь окислення. Найважливішим для проблем, пов’язаних із лаком, є те, що запит на аналіз MPC забезпечує раннє попередження про утворення липких відкладень ще до того, як клапани почнуть залипати. Комплексна програма аналізу масла виявляє проблеми забруднення до того, як вони зруйнують дорогі клапани.

| Симптом | Застосування для швидкого циклу: | Діагностична перевірка | Засіб |

|---|---|---|---|

| Клапан не зсувається | 1) Котушка згоріла/відкрита 2) Котушка прилипла від лаку 3) Спотворення тіла |

1) Виміряйте опір котушки 2) Спробуйте ручне перевизначення 3) Злегка послабте кріпильні болти |

1) Замініть котушку та усуньте залипання 2) Очистити клапан, встановити лаковий фільтр 3) Поверніться до специфікації |

| Котушка горить неодноразово | 1) Замикання золотника викликає кидок змінного струму 2) Перенапруга 3) Висока швидкість циклу |

1) Перевірте тертя котушки 2) Виміряйте напругу на клемах 3) Перегляньте логіку керування |

1) Виправте прив’язку або перейдіть на DC 2) Правильний блок живлення 3) Покращити охолодження або зменшити кількість циклів |

| Дрейфи приводу | 1) Внутрішній знос/витік 2) Порушення ущільнення 3) Забруднена рідина |

1) Заблокуйте порти та виміряйте зниження тиску 2) Перевірте потік у зворотній лінії 3) Перевірте чистоту рідини |

1) Замініть клапан 2) Замінити ущільнення 3) Відфільтруйте масло до цільового значення ISO |

| Надмірний шум | 1) Кавітація 2) Дзижчання соленоїда змінного струму |

1) Проаналізуйте частоту шуму Takaiskuventtiilin RVP 30 valinta riippuu venttiilin ominaisuuksien ja järjestelmävaatimusten mukauttamisesta. RVP 30 tarjoaa todistetusti suorituskykyä sovelluksissa, joissa vaaditaan maksimipainearvoja 350 baariin asti ja virtausnopeuksia jopa 600 litraa minuutissa. Nollavuototiiviste on kriittinen järjestelmissä, joissa pienetkin määrät vastavirtausta aiheuttavat ongelmia. |

1) Збільште протитиск, видаліть повітря 3) Покращити охолодження або зменшити кількість циклів |

Посібник з усунення несправностей синтезує зв’язки «симптом-причина-рішення», з якими польові техніки стикаються найчастіше. Дотримання цього структурованого підходу скорочує час на діагностику, водночас збільшуючи рівень успішності виправлення з першого разу.

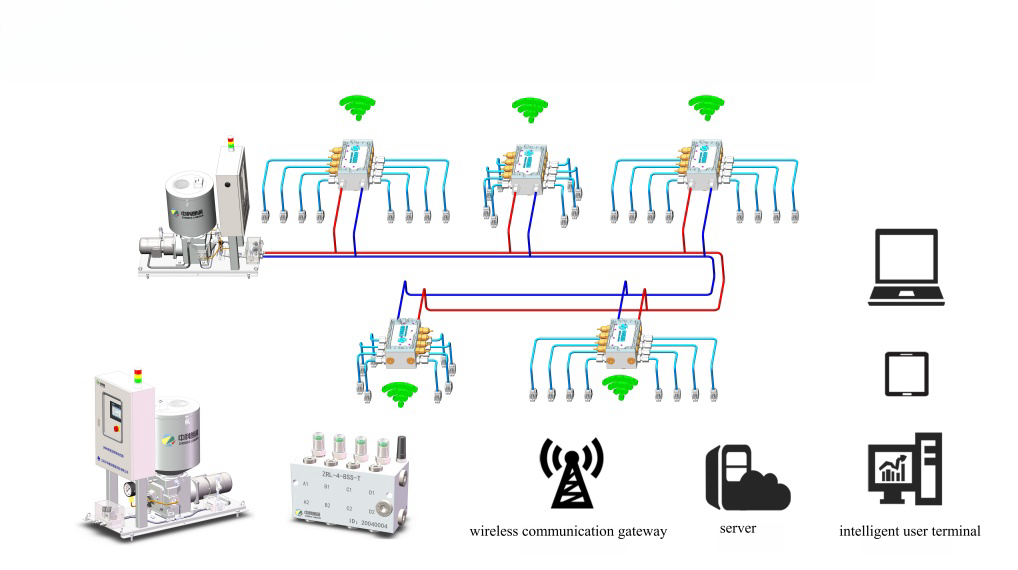

Рух до прогнозованого технічного обслуговування

Розуміння механізмів відмови дозволяє перейти від технічного обслуговування з реагуванням на поломку до стратегій технічного обслуговування з прогнозованими умовами. Замість того, щоб чекати, поки клапани вийде з ладу під час виробництва, передбачені підходи виявляють деградацію на ранній стадії та планують ремонт під час запланованого простою.

Встановлення базових показників продуктивності забезпечує основу для прогнозних програм. Запис нових характеристик клапана, включаючи силу ручного спрацьовування, споживання електричного струму, швидкість внутрішнього витоку та акустичну сигнатуру, створює довідкові дані. Періодичні вимірювання, що показують відхилення від базової лінії, запускають дослідження до того, як станеться повний збій.

Контроль забруднення заслуговує на першочергову увагу, оскільки він відповідає за більшість несправностей. Регулярний відбір проб масла з підрахунком часток і тестуванням MPC виявляє проблеми до того, як клапани заклинють. Системи, у яких коди чистоти ISO перевищують цільові значення, вимагають негайної перевірки системи фільтрації та, можливо, заміни фільтруючого елемента. Значення MPC ΔE, що перевищують 30, вимагають встановлення електростатичних систем або систем видалення лаку на основі смоли.

Інтервали заміни компонентів повинні відображати фактичні умови експлуатації, а не довільні періоди часу. Клапани, які перемикаються мільйони разів на рік, потребують більш частої заміни ущільнень, ніж клапани, що працюють рідко. Температура, тип рідини та рівні тиску впливають на швидкість деградації. Збір даних про історію несправностей дозволяє статистичне прогнозування терміну служби, налаштоване для конкретних програм. Деякі операції використовують лічильники циклів клапанів, які запускають технічне обслуговування на основі фактичного використання, а не календарного часу.

Навчання обслуговуючого персоналу належним процедурам встановлення запобігає механічним пошкодженням, які заважають спеціалістам з усунення несправностей. Створення задокументованих процедур із зазначеними значеннями крутного моменту, послідовністю затягування та перевіркою площинності забезпечує узгоджені результати для всіх змін і технічних працівників. Динамометричні ключі слід регулярно калібрувати, і це необхідно для всіх робіт зі встановлення клапанів.

Огляд конструкції системи може визначити умови, які прискорюють знос клапана. Невідповідні дренажні лінії керуючого елемента, відсутність придушувачів ударів тиску та неправильний розмір клапана сприяють передчасному виходу з ладу. Вирішення цих проблем на системному рівні знижує частоту збоїв ефективніше, ніж проста заміна клапанів ідентичними блоками, які стикаються з однаковими умовами пошкодження.

Аналіз витрат і вигод надає перевагу прогнозованому обслуговуванню критично важливих систем, де відмова клапана спричиняє дорогий простой. У той час як прогнозні програми вимагають інвестицій у випробувальне обладнання та навчання, віддача приходить через усунення незапланованих відключень, подовження терміну служби компонентів і зниження витрат на аварійний ремонт. Заводи, які впроваджують комплексні програми прогнозування, як правило, спостерігають зменшення кількості відмов, пов’язаних з клапанами, на 60-80 відсотків протягом двох років.

Висновок

Несправність клапана регулювання напряму є результатом кількох взаємодіючих механізмів, а не окремих ізольованих причин. Забруднення домінує в статистиці несправностей, але проявляється через різні фізичні процеси - тверді частинки спричиняють абразивне зношування, тоді як відкладення м'якого лаку викликають хімічне прилипання. Електричні збої зазвичай пов’язані з механічним замиканням, яке перешкоджає належній роботі соленоїда. Деградація ущільнення частіше відображає хімічну несумісність або механічну екструзію, ніж просте старіння. Динамічні сили рідини пошкоджують точні поверхні через кавітацію та високошвидкісну ерозію. Напруга під час встановлення створює геометричні деформації, які зв’язують рухомі частини.

Ефективне запобігання несправностям вимагає мислення на системному рівні, яке виходить за межі самого клапана. Основою є чистота рідини відповідно до стандартів ISO 4406, що відповідає типу клапана. Хімічна сумісність між ущільненнями та гідравлічною рідиною запобігає катастрофічному розбуханню. Правильні процедури встановлення зберігають критичні внутрішні зазори. Вирішення проблем конструкції системи, які спричиняють надмірне падіння тиску або недостатнє охолодження, значно подовжує термін служби клапана.

Перехід від реактивного технічного обслуговування до прогнозного моніторингу стану відокремлює високопродуктивні операції від тих, які страждають від несподіваних збоїв. Програми аналізу масла, тепловізійні дослідження та акустичний моніторинг виявляють проблеми на ранніх стадіях, коли коригувальні дії коштують недорого та не потребують аварійного простою. Розуміння фундаментальної фізики та хімії, що стоять за несправністю клапанів, перетворює технічне обслуговування із заміни деталей на розробку надійності.