Напрямний регулюючий клапан (DCV) — це гідравлічний або пневматичний компонент, який керує потоком робочої рідини в системі передачі електроенергії. Клапан контролює, чи тече рідина, куди вона тече, а також коли потік починається чи припиняється. Змінюючи ці напрямки потоку, напрямний клапан визначає, як рухаються приводи, такі як гідравлічні циліндри або двигуни, що робить його центром керування для будь-якої рідинної системи живлення.

[Зображення діаграми поперечного перерізу клапана управління]Подумайте про розподільний клапан як про оператора залізничного стрілочного переводу. Подібно до того, як стрілочний перевод направляє поїзди на різні колії, напрямний клапан направляє рідину під тиском до різних портів і каналів. Ця можливість маршрутизації дозволяє одному насосу або компресору живити кілька приводів у різних напрямках і послідовностях. Клапан розташований між джерелом живлення (насосом) і робочими компонентами (циліндрами, двигунами), перетворюючи керуючі сигнали в точні рухи рідини.

У рідинній енергетиці поведінку системи визначають три основні елементи керування: керування напрямком, керування тиском і керування потоком. Напрямний клапан виконує виключно першу відповідальність, хоча його характеристики перемикання безпосередньо впливають на два інших параметри. Коли напрямний клапан змінює положення, можуть виникати миттєві стрибки тиску, що потребує координації з клапанами скидання тиску. Подібним чином внутрішні канали потоку клапана впливають на загальний опір потоку та енергоефективність системи.

Робочий механізм: Конструкції золотника та тарілки

Напрямні клапани забезпечують контроль потоку за допомогою двох основних механічних конструкцій: золотникових клапанів і тарілкових клапанів. Кожна конструкція пропонує певні переваги залежно від вимог застосування.

Робота золотникового клапана

Золотникові клапани представляють найпоширенішу конструкцію спрямованого керування в гідравлічних системах. Механізм серцевини складається з точно обробленої циліндричної шпулі, яка ковзає аксіально в однаково точному отворі. Котушка має виступи (ущільнювальні секції) і заглиблені канавки (проточні канали). Коли золотник рухається, краї вирівнюються з різними отворами, просвердленими в корпусі клапана, або блокують їх, створюючи або розриваючи з’єднання рідини.

Підгонка між котушкою та отвором вимагає мікрометричної точності. Типовий зазор становить від 5 до 25 мікрометрів, залежно від розміру клапана та номінального тиску. Цей жорсткий допуск дозволяє золотнику вільно рухатися, мінімізуючи внутрішній витік. Невеликий зазор створює тонку масляну плівку, яка забезпечує мастило під час руху золотника. Однак цей самий зазор робить золотникові клапани схильними до внутрішніх витоків, при цьому деяка кількість рідини постійно переходить із камер високого тиску в камери низького тиску.

Ця точність підгонки також створює вразливість. Частинки забруднення, що наближаються до розміру зазору, можуть застрягти між котушкою та отвором, викликаючи залипання котушки. Коли золотник не може вільно рухатися, клапан не реагує на керуючі сигнали, потенційно залишаючи приводи в непередбачених положеннях. Ця чутливість пояснює, чому надійність золотникового клапана прямо корелює з рівнем чистоти гідравлічної рідини.

Конструкція тарілчастого клапана

У тарілчастих клапанах використовується інший підхід ущільнення. Конусоподібний або кулястий елемент притискається до відповідного сидіння, щоб блокувати потік. Коли керуюча сила піднімає тарілку з її посадочного місця, рідина проходить через відкритий канал. Ущільнювальний контакт «метал-метал» або посилений еластомером забезпечує нульовий або майже нульовий витік, що робить тарілчасті клапани ідеальними для контурів, які вимагають тривалого утримання тиску без дрейфу.

Жорсткий ущільнювальний контакт обмежує застосування тарілчастих клапанів порівняно з конструкціями золотника. Тарільчасті клапани зазвичай функціонують як двопозиційні пристрої (відкриті або закриті) і не можуть легко забезпечити складні функції середнього положення або можливості модуляції потоку золотникових клапанів з кількома землями. Сила пружини та тиск рідини, які необхідно подолати, щоб відкрити тарілку, також призводять до більших сил приведення в дію та іноді до повільнішої реакції порівняно зі збалансованими конструкціями котушки.

| Характеристика | Золотниковий клапан | тарілчастий клапан |

|---|---|---|

| Ефективність витоку | Присутній низький внутрішній витік (типово 5-50 мл/хв) | Нульовий або майже нульовий витік |

| Складність позиції | Може займати 2, 3 або більше позицій з різними проміжними функціями | Зазвичай обмежується 2-позиційною роботою |

| Швидкість перемикання | Швидка відповідь (10-50 мс типово) | Помірна реакція завдяки силам пружини та тиску |

| Чутливість до забруднення | Висока чутливість; вимагає ISO 4406 18/16/13 або очищувача | Знижена чутливість; більш толерантний до забруднення частинками |

| Утримання тиску | Порівняння характеристик золотникового та тарільчастого клапанів | Тримає тиск нескінченно довго |

Класифікація за портом і конфігурацією позиції

У промисловому стандартному методі класифікації напрямних клапанів використовується угода про найменування «N-way M-position». Ця система точно описує підключення та функціональність клапана.

Перше число (N) вказує на кількість портів або «шляхів», які клапан забезпечує для зовнішніх з’єднань. Ці порти виконують певні функції. У гідравлічних системах загальні позначення портів включають P для подачі тиску, A і B для з’єднань з камерами приводу, T для повернення резервуару, а іноді X і Y для пілотних керуючих сигналів. Пневматичні клапани відповідають аналогічним умовам із пронумерованими портами відповідно до стандарту ISO 5599.

Друге число (M) визначає, скільки стабільних положень може зберігати золотник або елемент клапана. Кожна позиція створює різну конфігурацію внутрішнього шляху потоку, з’єднуючи певні порти та блокуючи інші. Клапан може з’єднувати P з A в одному положенні, а потім з’єднувати P з B в іншому положенні, спрямовуючи рідину до протилежних сторін циліндра.

Загальні конфігурації клапанів

**2-ходові 2-позиційні (2/2) клапани** функціонують як прості елементи керування. Одне положення блокує потік повністю; інший пропускає потік. Ці клапани з’являються в таких додатках, як схеми блокування машини або базове керування циліндрами, де потужність потрібна лише для руху вперед.

**3-ходові 2-позиційні (3/2) клапани** підходять для циліндрів односторонньої дії або приводів із пружинним поверненням. Клапан по черзі підключає тиск до приводу (розширюючи його) або з’єднуючи привід з резервуаром (дозволяючи втягування за допомогою пружини). Багато пневматичних циліндрів використовують цю схему, оскільки стиснене повітря виходить в атмосферу, а не повертається в резервуар.

**4-ходові 3-позиційні (4/3) клапани** представляють найбільш універсальну конфігурацію для промислової гідравліки. Ці клапани керують циліндрами подвійної дії або двонаправленими двигунами. Три позиції зазвичай забезпечують висування, втягування та центр. Конструкція центрального положення визначає критичну поведінку системи, коли клапан знаходиться в нейтральному положенні.

Різні конфігурації центрального положення служать різним цілям. Буква «O» або закритий центр блокує всі чотири порти, гідравлічно фіксуючи привід на місці, але також блокуючи вихід насоса без шляху потоку. Для цього потрібен окремий механізм розвантаження насоса. Буква «H» або відкритий центр з’єднує всі порти разом, дозволяючи приводу вільно плавати, поки насос циркулює рідину в баку під мінімальним тиском. «P» або тандемний центр блокує робочі отвори (A і B), щоб утримувати положення приводу під час підключення насоса до резервуара для розвантаження. Інженери вибирають центральні конфігурації залежно від того, чи потрібно їм утримувати позицію, вільний рух або розвантажувати насос під час нейтральних умов.

**5-ходові клапани** зазвичай з’являються в пневматичних системах, забезпечуючи подачу тиску, два робочі порти та два окремі випускні порти. Подвійні вихлопи дозволяють незалежно контролювати вентиляцію кінців циліндра, що має значення, коли протитиск впливає на поведінку приводу або коли вихлопи з однієї камери циліндра мають проходити окремо через шум або забруднення.

| Тип клапана | Функції порту | Можливість займати позицію | Загальні програми |

|---|---|---|---|

| 2/2 клапан | Надмірний внутрішній витік | Відкритий/Закритий | Видиме просочування рідини, вологість монтажної поверхні, втрата тиску |

| 3/2 клапан | P, A, T (бак/вихлоп) | Створення тиску/вихлоп | Циліндри односторонньої дії, пневматичні затискачі, пружинно-поворотні приводи |

| 4/3 клапан | P, A, B, T | Витягнути/Утримати/Втягнути | Циліндри подвійної дії, гідромотори, системи позиціонування |

| 5/2 клапан | P, A, B, EA, EB (вихлопи) | Розширити/відтягнути | Пневматичні циліндри з роздільним керуванням вихлопом |

| 5/3 клапан | P, A B, LI, OB | Витягнути/Відцентрувати/Втягнути | Складні пневматичні послідовності, що вимагають функцій середнього положення |

Методи приведення в дію: як клапани отримують керуючі сигнали

Напрямні клапани перемикаються між положеннями за допомогою різних виконавчих механізмів. Вибір залежить від відстані керування, вимог до автоматизації, доступних джерел живлення та потреб у швидкості реагування.

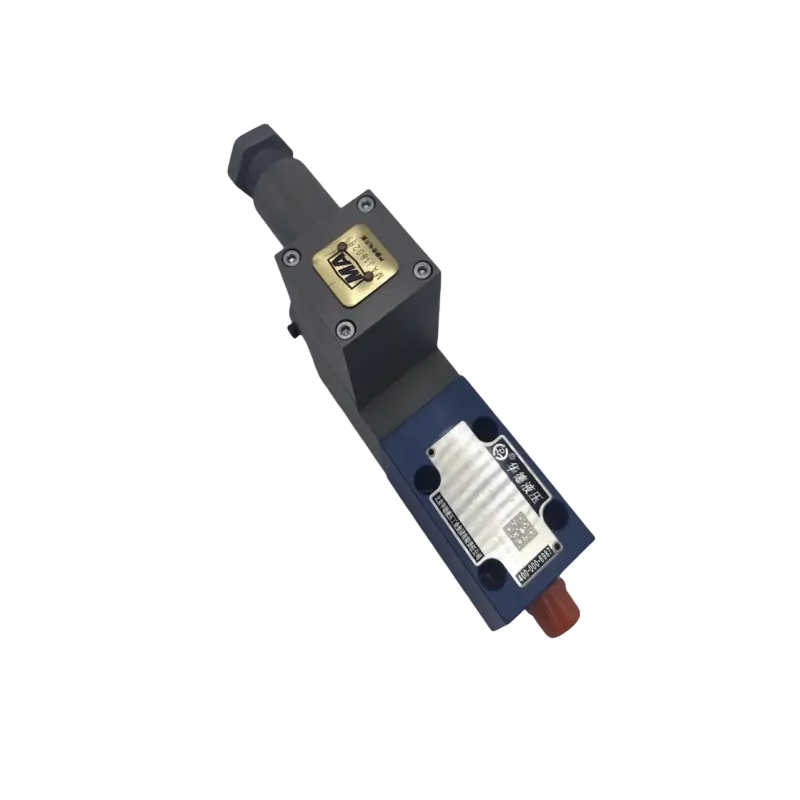

Ручне приведення в дію

Ручне керування за допомогою важелів, кнопок або педалей забезпечує пряме механічне керування. Ці методи підходять для застосувань, де оператори працюють поблизу обладнання або де важливе просте, надійне керування без електричних залежностей. Деякі клапани з ручним керуванням містять фіксуючі механізми, які утримують вибране положення, доки оператор не змінить його знову. Інші використовують пружинне повернення, яке автоматично центрується, коли оператор відпускає елемент керування.

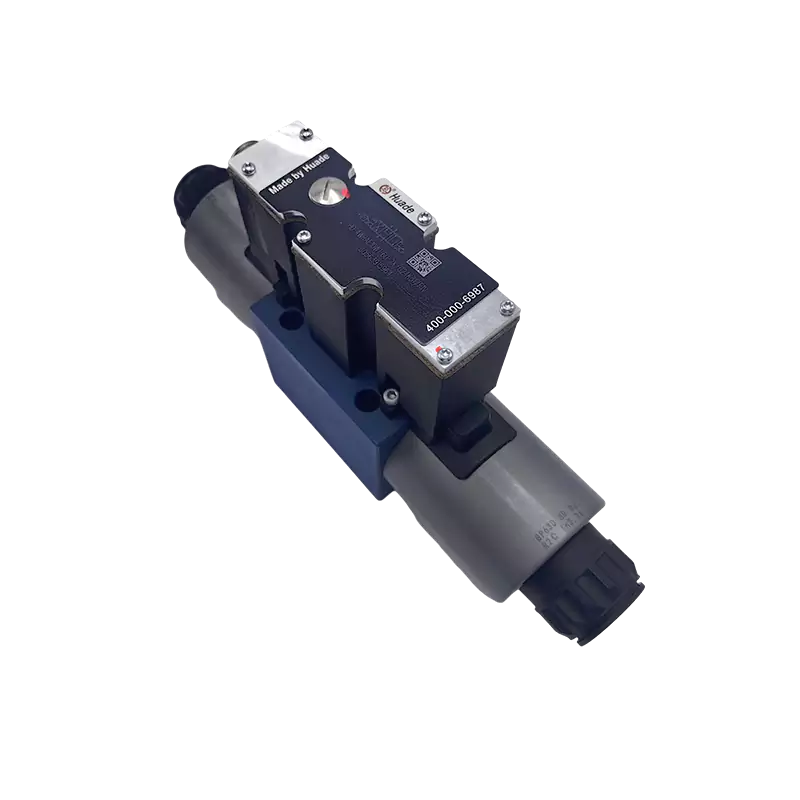

Соленоїд (електромагнітний) привод

У сучасних автоматизованих системах домінує електромагнітне керування. Електромагнітна котушка створює магнітну силу, яка тягне поршень, який потім зміщує золотник клапана. Соленоїди забезпечують дистанційне керування та інтеграцію з програмованими логічними контролерами (ПЛК) або іншими електронними системами керування.

Соленоїди працюють від джерела змінного (AC) або постійного (DC) струму. Соленоїди постійного струму забезпечують більш плавне зчеплення з меншим механічним ударом і шумом порівняно з соленоїдами змінного струму. Магнітна сила в котушках постійного струму залишається постійною, тоді як соленоїди змінного струму відчувають коливання сили на частоті мережі (50 або 60 Гц), що викликає вібрацію та дзижчання. For this reason, industrial valve designs often incorporate internal rectifier circuits even when AC power supplies the valve. Випрямляч перетворює вхідний змінний струм на постійний, керуючи соленоїдом плавним постійним струмом, зберігаючи при цьому сумісність із системами живлення змінного струму.

Час відгуку для електромагнітних клапанів зазвичай становить від 15 до 100 мілісекунд залежно від розміру клапана, жорсткості пружини та потужності соленоїда. Швидша реакція потребує більш потужних соленоїдів, що збільшує споживання електроенергії та виділяє більше тепла. Такі додатки, як швидкі цикли або точні послідовності синхронізації, потребують ретельної специфікації соленоїда, щоб збалансувати швидкість з вимогами до потужності та обмеженнями температури котушки.

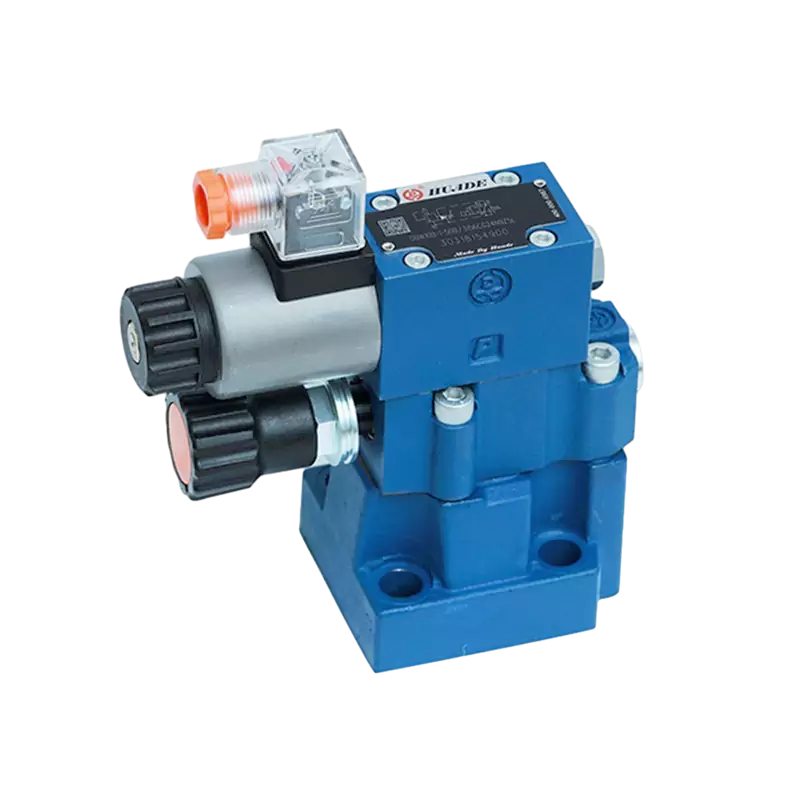

Пілотна активація

Робоча температура впливає на швидкість накопичення забруднення. Гідравлічні системи, що працюють при температурі вище 80°C, прискорюють окислення масла, утворюючи лак і шлам, які покривають золотники клапанів і обмежують рух. Потужність системи охолодження повинна підтримувати температуру масла в діапазоні 40-65°C для оптимального терміну служби та надійності клапана. Температурні відхилення в періоди високого попиту або невідповідний розмір охолоджувача поступово погіршують чистоту системи навіть за належної фільтрації.

Клапани з пілотним керуванням долають практичні обмеження розміру та потужності прямого електромагнітного приводу. Пропускна здатність електромагнітних клапанів прямої дії рідко перевищує 100 літрів на хвилину, оскільки більші золотники потребують пропорційно більших електромагнітних сил для зміщення проти сил пружини та рідини. У пілотному режимі швидкість потоку перевищує 1000 літрів на хвилину за допомогою компактних електромагнітних пілотних клапанів, споживаючи лише 10-20 Вт електроенергії.

Двоступенева конструкція замінює швидкість реакції на збільшення сили. Типовий пілотний клапан реагує за 50-150 мілісекунд у порівнянні з 15-50 мілісекундами для клапанів прямої дії аналогічного розміру. Затримка виникає через час, необхідний для створення та скидання тиску в пілотних камерах під час руху золотника. Для багатьох промислових застосувань цей компроміс виявляється прийнятним, враховуючи різке покращення пропускної здатності потоку.

Розуміння символів клапанів ISO 1219

У схемах живлення рідини використовуються стандартизовані символи, визначені ISO 1219, для представлення функцій клапана без відображення деталей фізичної конструкції. Ця символічна мова дозволяє інженерам у всьому світі читати та проектувати гідравлічні та пневматичні схеми незалежно від мовних бар’єрів чи конкретних виробників компонентів.

У нотації ISO 1219 кожна позиція клапана відображається у вигляді квадратної рамки. Трипозиційний клапан показує три суміжні коробки. Порти підключаються до ліній, що йдуть від крайніх коробок. Усередині кожного поля стрілки вказують шляхи потоку, активні в цій позиції, тоді як заблоковані порти показують Т-подібні з’єднання або суцільні лінії. Способи приведення в дію відображаються у вигляді символів на кінцях вузла коробки - трикутники для соленоїдів, прямокутники з діагональними лініями для ручних важелів або символи пружин для механізмів пружинного повернення.

Зчитування символу клапана вимагає визначення поля, що представляє поточне або нейтральне положення, а потім відстеження портів, які підключаються через це поле. Коли клапан переходить в інше положення, сусідня коробка пересувається (концептуально), і шляхи потоку, показані в цій коробці, стають активними. Цей візуальний метод швидко передає логіку клапана, не вимагаючи детального розуміння внутрішньої геометрії золотника або ущільнення.

Промислове застосування в різних секторах

Напрямні клапани забезпечують автоматичний контроль руху в незліченних промислових процесах. Їх застосування охоплює від масивного будівельного обладнання до точних виробничих систем.

- Мобільна гідравліказначною мірою покладається на напрямні клапани для координації багатьох функцій. Оператор екскаватора керує функціями стріли, рукояті, ковша та повороту за допомогою групи напрямних клапанів, кожен з яких регулює окремий гідравлічний циліндр або двигун.

- Автоматизація виробництвавикористовує напрямні клапани для послідовності таких операцій, як затискання, пресування та перенесення деталей. Роботизована зварювальна станція може використовувати десятки напрямних клапанів для позиціонування заготовок, активації затискачів і керування приводами зварних наконечників.

- Переробні галузівикористовуйте напрямні клапани для операцій змішування, управління затвором і перемикачем, а також функцій аварійного відключення. Напрямний клапан може направляти технологічну рідину між різними резервуарами або перенаправляти потік під час ненормальних умов.

- Морські та офшорні програмипотрібні спрямовані клапани, які витримують корозійне середовище та зберігають роботу протягом тривалих періодів без обслуговування. Суднові рульові системи та підводне обладнання залежать від надійних напрямних клапанів.

Параметри ефективності та критерії вибору

Вибір відповідного напрямного клапана вимагає відповідності кількох характеристик продуктивності вимогам застосування.

Levetid:

Номінальний тиск вказує на максимальний постійний тиск, який корпус клапана та ущільнення можуть витримати без збою або надмірного витоку. Гідравлічні напрямні клапани зазвичай мають тиск від 210 до 420 бар (3000-6000 psi) для промислового застосування, а спеціалізовані конструкції досягають 700 бар або вище для важкого мобільного обладнання. Пневматичні клапани зазвичай працюють при значно нижчому тиску, від 6 до 10 бар (87-145 psi), що відповідає стандартним системам стисненого повітря.

Номінальний тиск має перевищувати максимальний тиск у системі, включаючи будь-які стрибки тиску, які виникають під час зміни навантаження або запуску насоса. Запас міцності на 25-30% вище нормального робочого тиску забезпечує прийнятний захист від несподіваних перехідних процесів.

Пропускна здатність і перепад тиску

Пропускна здатність (Q) визначає максимальну швидкість потоку, яку може пропускати клапан, зберігаючи прийнятний перепад тиску та підвищення температури. Падіння тиску (ΔP) являє собою втрату тиску між впускним і вихідним портами при номінальній витраті. Ця втрата перетворюється на тепло та втрачену енергію.

Взаємозв’язок між витратою, падінням тиску та втратою потужності виглядає за рівнянням:

Де втрата потужності відображається у ватах, коли витрата використовує літри на хвилину, а падіння тиску використовує бари (з відповідними коефіцієнтами перетворення одиниць). Сучасні високоефективні напрямні клапани досягають номінальної витрати 60-100 літрів на хвилину з падінням тиску нижче 1 бар. Ця конструкція з низьким падінням тиску зменшує потреби у виробленні тепла та потужності насоса, безпосередньо покращуючи енергоефективність системи та знижуючи вимоги до системи охолодження.

Наприклад, клапан, який пропускає 80 літрів на хвилину з падінням тиску 2 бар, витрачає приблизно 266 Вт (80 л/хв × 2 бар × 16,67 Вт/бар/л/хв). Зменшення падіння тиску до 0,5 бар скорочує ці втрати до 67 Вт, заощаджуючи 199 Вт безперервно під час роботи. За тисячі робочих годин ця різниця призводить до значних витрат на електроенергію та зменшення розкладання масла під впливом тепла.

Час відгуку та характеристики перемикання

Час відгуку вимірює інтервал між подачею керуючого сигналу та повною зміною положення клапана. Швидка реакція забезпечує швидке реверсування руху та точний час в автоматизованих послідовностях. Однак надзвичайно швидке перемикання може спричинити руйнівні стрибки тиску (гідроудар) під час раптової зупинки високошвидкісних стовпів рідини.

Удосконалені напрямні клапани включають функції плавного перемикання або зміни, які контролюють прискорення золотника під час зміни положення. Ці функції навмисно уповільнюють початковий рух золотника, щоб поступово перенаправити потік, а потім швидко завершують зсув, коли швидкість рідини зменшиться. Результат поєднує розумний час відгуку зі зниженим ударним навантаженням на компоненти системи.

| Параметр | Типовий діапазон | Інженерне значення |

|---|---|---|

| Максимальний тиск | 210-420 бар (гідравлічний) 6-10 бар (пневматичний) |

Визначає цілісність конструкції та надійність ущільнення під навантаженням |

| Номінальний потік (Q) | 20-400 л/хв (звичайний промисловий) | Має відповідати вимогам до швидкості приводу при робочому тиску |

| Падіння тиску (ΔP) | 0,5-2 бар при номінальній витраті | Безпосередньо впливає на енергоефективність і теплогенерацію |

| Час відгуку | 15-150 мс залежно від типу спрацьовування | Впливає на тривалість циклу та точність руху |

| Внутрішній витік | 5-50 мл/хв (золотникові клапани) | Впливає на точність позиціонування та теплове навантаження під час утримання |

| Робоча температура | -20°C до +80°C (стандарт) -40°C до +120°C (розширений) |

Обмежує діапазон в'язкості рідини та вибір матеріалу ущільнення |

Стандарти монтажу та інтерфейсу

Інтерфейси механічного кріплення відповідають стандартам ISO 4401 (раніше відомим як стандарти CETOP або NFPA). Загальні розміри включають NG6 (також званий D03), NG10 (D05) і NG25 (D08), з числом, що вказує на форму болтів монтажної поверхні та розмір порту. Стандартизований монтаж забезпечує взаємозамінність між виробниками та спрощує проектування системи за допомогою модульних колекторних блоків.

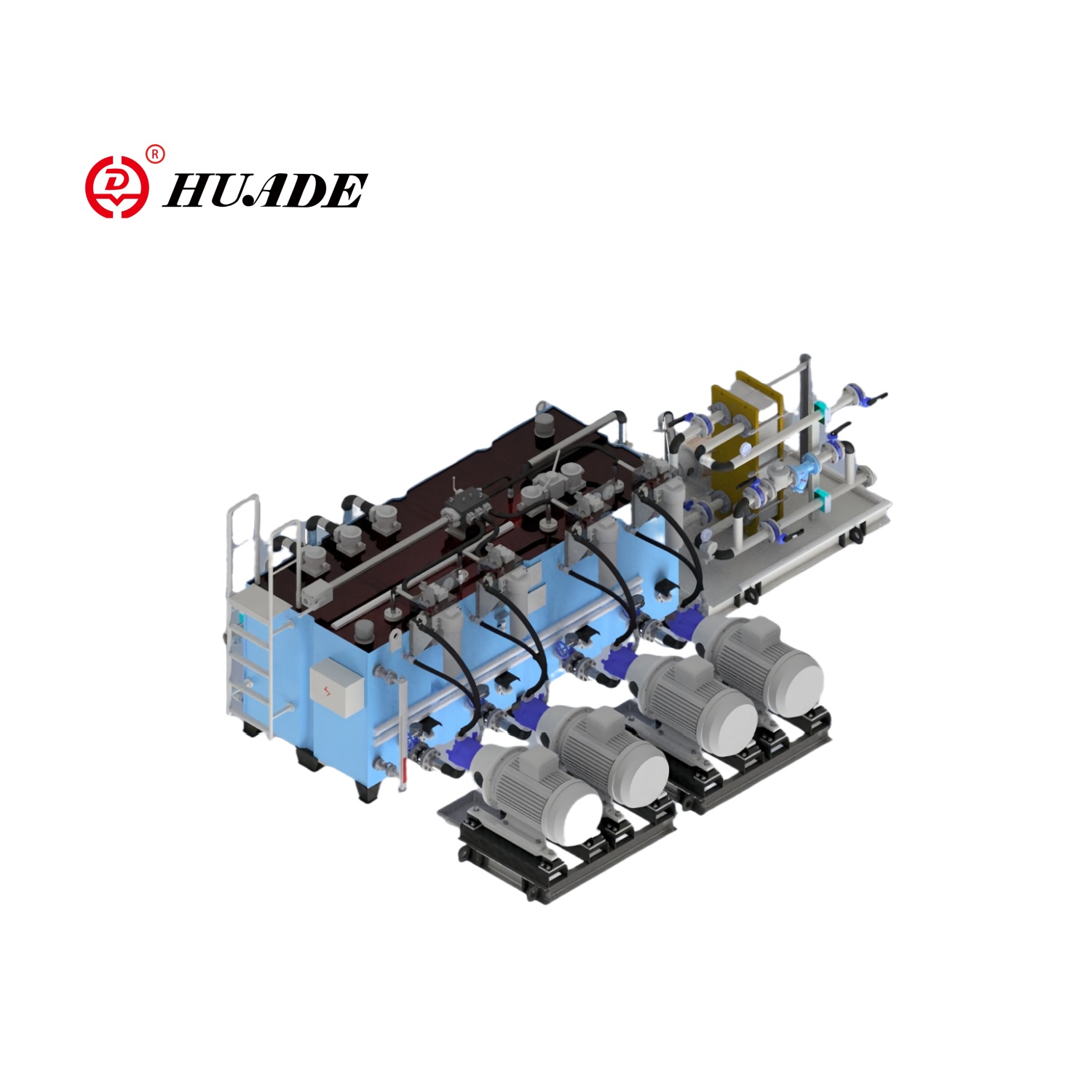

Монтаж колектора зосереджує кілька клапанів на одному обробленому алюмінієвому або сталевому блоці, що містить внутрішні проточні канали. Цей підхід усуває зовнішні трубопроводи між портами клапана та приводу, зменшуючи можливі точки витоку, покращуючи щільність упаковки та дозволяючи оптимізувати внутрішні канали потоку з мінімальною турбулентністю та втратою тиску.

Розширений контроль: пропорційні та сервоклапани

Хоча двопозиційні напрямні клапани забезпечують адекватне керування для багатьох застосувань, деякі системи вимагають постійного регулювання потоку та напрямку, а не дискретного перемикання.

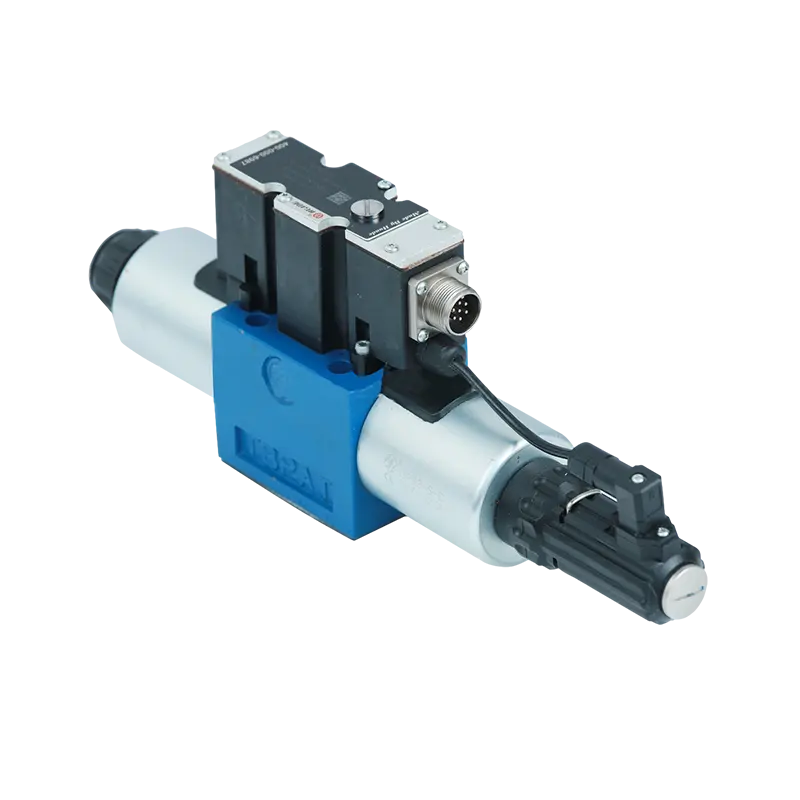

Несправність котушки електромагніту

У пропорційних напрямних клапанах використовуються електромагніти зі змінною силою або двигуни з крутним моментом для безперервного позиціонування золотника, а не лише в кінцевих положеннях. Переміщення золотника стає пропорційним сигналу вхідного струму, що дозволяє плавно регулювати потік в межах діапазону клапана. Ця здатність забезпечує плавне прискорення та уповільнення, точне керування швидкістю та м’яке переміщення вантажу, неможливого за допомогою перемикаючих клапанів.

Високопродуктивні пропорційні клапани включають датчики зворотного зв’язку за положенням, як правило, лінійні змінні диференціальні трансформатори (LVDT), які контролюють фактичне положення золотника. Контролер замкнутого циклу порівнює задане положення з фактичним, регулюючи струм соленоїда, щоб усунути помилку положення. Цей механізм зворотного зв’язку забезпечує точне позиціонування котушки, незважаючи на коливання тертя, сили тиску та вплив температури.

Сучасні пропорційні клапани мають гістерезис нижче 1% від повного ходу. Гістерезис представляє різницю в положенні під час наближення до цілі зі збільшення чи зменшення напрямків. Низький гістерезис забезпечує послідовну реакцію незалежно від попереднього напрямку руху золотника, критично важливий для точного контролю руху та запобігання коливанням положення.

У деяких пропорційних клапанах використовуються принципи зворотного зв’язку за тиском, які визначають тиск навантаження приводу та модулюють потік для компенсації змін навантаження. Ця компенсація тиску підтримує стабільнішу швидкість приводу за змінних навантажень без використання зовнішніх компенсаторів потоку. Технологія покращує жорсткість системи та точність керування в таких застосуваннях, як машини для випробування матеріалів або формувальні преси, де навантаження змінюються під час робочого циклу.

Сервоклапани для критичних застосувань

Сервоклапани представляють найвищий рівень продуктивності в технології спрямованого керування. Ці пристрої досягають частотних характеристик, що перевищують 100 Гц, із роздільною здатністю положення нижче 0,1% ходу. Поверхні управління аерокосмічними польотами, системи рульового керування морськими кораблями та машини для випробування матеріалів, які повинні точно контролювати силу або положення на високих частотах, покладаються на можливості сервоклапана.

У конструкціях сервоклапана зазвичай використовується двоступенева конструкція з соплом-заслінкою першого ступеня або механізмом струминної труби, що контролює положення золотника другого ступеня. Перший ступінь забезпечує високу точність при мінімальній потужності, тоді як другий ступінь забезпечує пропускну здатність, необхідну для приводів. Однак вузькі зазори та маленькі отвори в конструкціях першого ступеня роблять сервоклапани надзвичайно чутливими до забруднення. Вимоги до чистоти рідини часто визначають коди ISO 4406 16/14/11 або чистіші – набагато суворіші, ніж 18/16/13, прийнятні для стандартних напрямних клапанів.

Безпека в небезпечних середовищах

Промислова арматура, що працює у вибухонебезпечних середовищах, вимагає спеціальної сертифікації для запобігання джерелам займання. Сертифікація ATEX (Atmosphères Explosibles) для європейських ринків і еквівалентні стандарти IECEx для міжнародних застосувань визначають вимоги до конструкції електричних компонентів, таких як соленоїди, у потенційно вибухонебезпечних середовищах.

У вибухозахищених напрямних клапанах використовуються вогнестійкі корпуси, які містять будь-яку внутрішню іскру або гарячу поверхню, що запобігає займанню зовнішніх газів. Корпус соленоїда має міцну конструкцію зі спеціально обробленими поверхнями, що сполучаються, що запобігає поширенню полум’я навіть у разі внутрішнього займання. У деяких конструкціях використовується іскробезпечна схема, яка обмежує електричну енергію до рівнів, неможливих для займання в умовах несправності.

Ці сертифіковані клапани безпеки забезпечують технологію пропорційного керування на хімічних заводах, нафтопереробних заводах, фармацевтичному виробництві та гірничодобувних підприємствах, де горючі матеріали становлять постійний ризик вибуху. Інтеграція розширених можливостей керування з суворими стандартами безпеки демонструє, як сучасна технологія клапанів служить вимогливим і небезпечним застосуванням.

Загальні види несправностей і методи технічного обслуговування

Незважаючи на ретельну конструкцію, напрямні клапани піддаються зношенню та виходу з ладу, що впливає на продуктивність і безпеку системи. Розуміння цих механізмів несправності скеровує ефективні стратегії технічного обслуговування.

Залипання золотника та забруднення

Залипання золотника є найпоширенішою несправністю клапана в гідравлічних системах. Стан виникає, коли тертя між золотником і отвором перевищує доступну силу приведення в дію, запобігаючи руху золотника. Основні причини включають частинки забруднення, що застрягли в зазорах, лакові відкладення від окисленої гідравлічної оливи, вологу корозію та механічні подряпини від попереднього проникнення частинок.

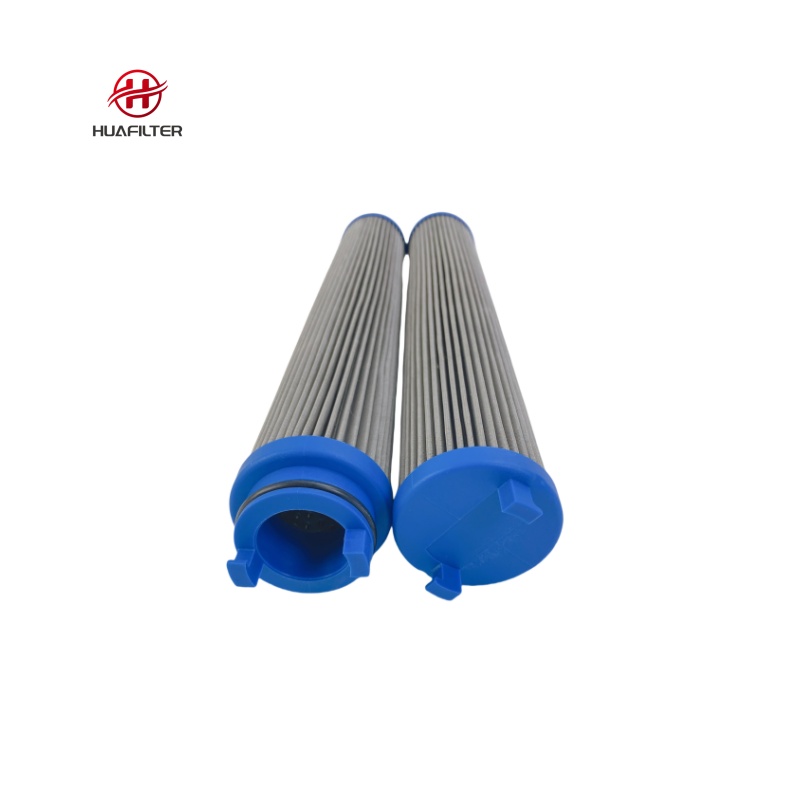

Контроль забруднення забезпечує основний захист від залипання котушки. Чистота гідравлічної рідини має відповідати специфікаціям виробника клапана або перевищувати його, зазвичай вимагається фільтрація відповідно до кодів чистоти ISO 4406 між 18/16/13 для стандартних клапанів і 16/14/11 для пропорційних клапанів. Ці коди визначають максимальну кількість частинок розміром 4, 6 і 14 мікрометрів на 100 мілілітрів рідини. Кожне збільшення коду на три кроки означає подвоєння концентрації частинок.

Робоча температура впливає на швидкість накопичення забруднення. Гідравлічні системи, що працюють при температурі вище 80°C, прискорюють окислення масла, утворюючи лак і шлам, які покривають золотники клапанів і обмежують рух. Потужність системи охолодження повинна підтримувати температуру масла в діапазоні 40-65°C для оптимального терміну служби та надійності клапана. Температурні відхилення в періоди високого попиту або невідповідний розмір охолоджувача поступово погіршують чистоту системи навіть за належної фільтрації.

Прогресування внутрішнього витоку

Внутрішній витік через золотники поступово збільшується, оскільки поверхні зношуються під час нормальної роботи. Прийнятна швидкість витоку для нових золотникових клапанів коливається від 5-20 мілілітрів на хвилину залежно від розміру та конструкції клапана. У міру зношування витік може досягати 50-100 мілілітрів на хвилину, перш ніж знадобиться заміна клапана.

Надмірний внутрішній витік проявляється у повільнішому русі приводу, нездатності підтримувати тиск під час періодів витримки та підвищеному нагріванні масла від внутрішньої циркуляції потоку. Тестування на витоки передбачає вимірювання потоку через заблоковані порти або порівняння швидкості приводу під навантаженням із базовими вимірюваннями. Прогресивний моніторинг виявляє тенденції зносу до виникнення критичних несправностей.

Соленоїд і електричні збої

Електромагнітні котушки виходять з ладу внаслідок електричного перенапруження, теплового перевантаження, попадання вологи або механічного пошкодження. Соленоїди безперервної роботи, розраховані на 100% робочий цикл, можуть працювати необмежений час за номінальної напруги та максимальної температури навколишнього середовища. Електромагніти з переривчастим режимом роботи вимагають періодів вимкнення для охолодження та не перегріватимуться, якщо працюватимуть надто швидко або будуть постійно під напругою.

Коливання напруги поза вказаним діапазоном (+/-10% типово) прискорюють вихід котушки з ладу. Низька напруга зменшує магнітну силу, потенційно спричиняючи неповне зміщення золотника або повільну реакцію. Надмірна напруга збільшує споживання струму та виділення тепла, погіршуючи ізоляцію котушки до короткого замикання. Збої випрямляча в клапанах, що живляться змінним струмом, спричиняють незвичайну поведінку котушки, оскільки невипрямлений змінний струм досягає соленоїда постійного струму, створюючи коливальні магнітні сили та надмірне нагрівання.

Діагностичні процедури для підозрюваних несправностей соленоїда включають вимірювання опору (порівняння зі значеннями на заводській табличці), перевірку напруги на з’єднанні соленоїда під час спроби роботи та перевірку ручного перевизначення для ізоляції електричних проблем від механічних. Багато промислових пропорційних і пілотних клапанів включають механізми ручного керування, які дозволяють механічно перемикати золотник навіть у разі несправності електричних систем, забезпечуючи критичну аварійну функцію.

| Режим відмови | Типові причини | Симптоми | Діагностичний метод |

|---|---|---|---|

| Залипання котушки | Για οχήματα που παρουσιάζουν πρώιμη συσσώρευση άνθρακα, εξετάστε το ενδεχόμενο να καθαρίζετε το σώμα του γκαζιού επαγγελματικά κάθε 30.000-50.000 μίλια ως προληπτική συντήρηση. Αυτή η υπηρεσία κοστίζει συνήθως $90-$225, το οποίο είναι πολύ λιγότερο από το κόστος αντικατάστασης κατεστραμμένων καταλυτών ή επισκευής προβλημάτων μετάδοσης που προκαλούνται από μακροπρόθεσμα προβλήματα οδήγησης. | Відсутність реакції на сигнали керування, нерівний рух, повільне або неповне перемикання передач | Перевірка вручну, аналіз чистоти масла, візуальний огляд після розбирання |

| Надмірний внутрішній витік | Знос золотника/отвору, подряпини на поверхні, погіршення ущільнення | Повільна швидкість приводу, падіння тиску під час витримки, підвищення температури масла | Вимірювання потоку через заблоковані порти, порівняльні тести швидкості приводу |

| Несправність котушки електромагніту | Перепади напруги, теплові перевантаження, волога, пробій ізоляції | Відсутність магнітної тяги, слабке спрацьовування, запах гару, спрацював захист | Перевірка опору, перевірка напруги, вимірювання струму, тест ручного перевизначення |

| Провал пружини | Втома від циклювання, корозії, перенапруження від стрибків тиску | Неповне повернення в нейтральне положення, неможливість перемикання положень, блокування клапанів | Тест на відчуття ручного керування, перевірка розбирання |

| Протікання зовнішнього ущільнення | Старіння ущільнювального кільця, неправильне встановлення, хімічний вплив, зміна тиску/температури | Видиме просочування рідини, вологість монтажної поверхні, втрата тиску | Візуальний огляд, випробування на утримання тиску після секції ізолюючого клапана |

Інструкції з профілактичного обслуговування

Ефективне технічне обслуговування направляючого клапана спрямоване на захист прецизійного інтерфейсу золотника та електричних компонентів від пошкодження.

Управління якістю рідин є основою. Встановіть базову чистоту рідини шляхом лабораторного аналізу нової оливи та періодично перевіряйте рівень чистоти під час роботи. Цільові коди ISO 4406, що відповідають встановленим типам клапанів. Замінюйте фільтруючі елементи через рекомендовані проміжки часу незалежно від показників перепаду тиску, оскільки фільтри глибинного типу можуть досягати пропускної здатності для дрібних частинок, а перепад тиску залишається низьким.

Контроль температури допомагає виявити ненормальні умови до того, як станеться пошкодження. Надмірна температура вказує на недостатню потужність охолодження, обмеження потоку, що спричиняє падіння тиску, або внутрішній витік, що генерує тепло. Встановіть датчики температури в критичних місцях, включаючи блоки колекторів клапанів, особливо на пропорційних клапанах, які генерують більше тепла від внутрішнього витоку та розсіювання електроенергії.

Розробити процедури систематичної перевірки та тестування. Запишіть базові дані про продуктивність, включаючи час циклу приводу, досягнутий максимальний тиск і споживаний струм соленоїда під час введення в експлуатацію. Періодичне порівняння з базовою лінією виявляє тенденції поступового погіршення. Вимірювання часу відгуку за допомогою датчиків тиску та систем збору даних виявляють збільшення тертя або забруднення до повного виходу з ладу.

Розробники систем повинні визначати клапани з можливістю ручного керування для критичних функцій. Ручні блокування забезпечують аварійну роботу під час електричних збоїв і дозволяють діагностичну ізоляцію між механічними та електричними джерелами несправностей. Механізм блокування також дозволяє перевіряти роботу приводу та навантаження незалежно від електричних систем клапана під час усунення несправностей.

Еволюція технології направленого керування

Технологія спрямованих клапанів продовжує розвиватися вздовж кількох паралельних шляхів, кожен з яких задовольняє конкретні вимоги галузі.

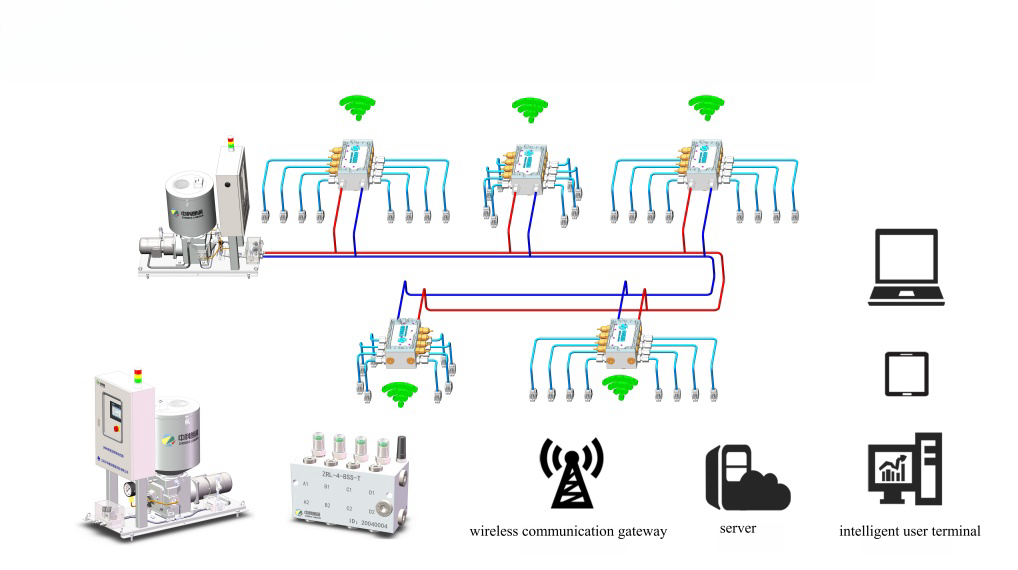

Головною тенденцією є інтеграція. Сучасні клапани все частіше включають бортову електроніку, включаючи шину CAN або зв’язок Industrial Ethernet, вбудовану діагностику, що контролює струм і температуру котушки, а також процедури самокалібрування, які компенсують знос і вплив температури. Ці розумні клапани переходять від пасивних компонентів до активних учасників системи, які повідомляють про стан справності та прогнозують потреби в обслуговуванні.

Енергоефективність забезпечує безперервне вдосконалення конструкції та матеріалів потоку. Комп’ютерне моделювання потоку оптимізує внутрішні проходи для мінімізації турбулентності та втрати тиску. Деякі виробники тепер вказують падіння тиску нижче 0,5 бар при номінальній витраті для стандартних напрямних клапанів, що становить половину типових значень попередніх десятиліть. Менші перепади тиску зменшують виробництво тепла та споживання електроенергії насосом, підтримуючи корпоративні цілі сталого розвитку та зниження експлуатаційних витрат.

Мініатюризація розширює можливості керування в менших пакетах. Конструкції клапанних картриджів, які встановлюються в нестандартні колектори, забезпечують високу пропускну здатність завдяки надзвичайно компактним конвертам. Ці конфігурації обслуговують мобільне обладнання, де простір і вага критично обмежують дизайн системи.

Майбутнє, ймовірно, принесе глибшу інтеграцію між клапанами рідинного живлення та цифровими системами керування. Електрифікація мобільного обладнання створює можливості для повністю електричного керування приводом замість традиційної пілотної гідравліки. Моніторинг стану за допомогою датчиків, інтегрованих у клапани, дозволяє використовувати стратегії прогнозованого технічного обслуговування, які планують обслуговування на основі фактичного стану компонентів, а не фіксованих інтервалів. Ці розробки розширять можливості спрямованих клапанів, одночасно підвищуючи надійність і стійкість у системах рідинної енергії.