Гідравлічні напрямні клапани керування служать командним центром рідинних силових систем, визначаючи, коли, де та як рідина під тиском надходить до приводів. Ці клапани контролюють напрямок потоку рідини, відкриваючи, закриваючи або змінюючи стан підключення внутрішніх каналів. Для інженерів, які розробляють мобільне обладнання, системи промислової автоматизації або важкі машини, розуміння різних типів гідравлічних клапанів управління напрямком є важливим для відповідності можливостей клапана вимогам застосування.

Класифікація гідравлічних регулюючих клапанів залежить від кількох параметрів на основі фізичної структури, принципів роботи та методів керування. Кожна класифікація стосується конкретних меж продуктивності, визначених механікою рідини, електричною ефективністю та потребами системної інтеграції.

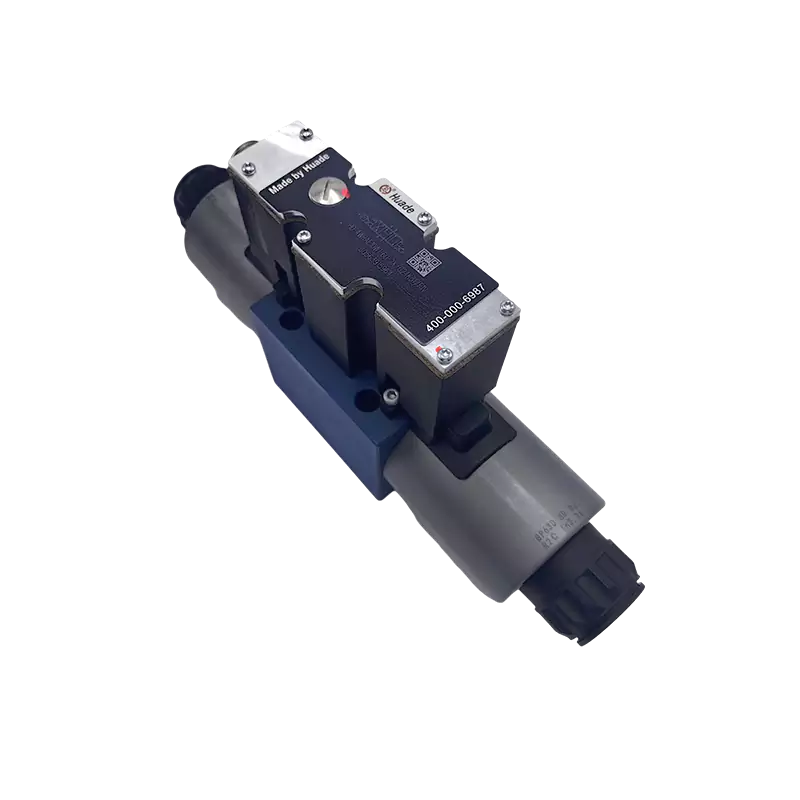

[Зображення огляду внутрішньої структури гідророзподільного клапана]Класифікація за номером шляху та номером позиції

Найфундаментальніша класифікація типів гідравлічних розподільних клапанів використовує систему позначення W/P, де W означає кількість шляхів (портів), а P вказує на кількість положень, які може підтримувати клапан. Ця стандартизована угода про найменування, узгоджена з графічними символами ISO 1219-1, забезпечує негайне розуміння функціональності клапана.

Номер шляху стосується портів зовнішнього підключення на корпусі клапана. У стандартних промислових застосуваннях ці порти включають P (порт тиску/насосу), T (бак/зворотний порт) і робочі порти, зазвичай позначені A та B. 4-ходовий клапан підключається до чотирьох зовнішніх ліній, тоді як 3-ходовий клапан має три порти, а 2-ходовий клапан забезпечує лише дві точки підключення.

Номер позиції вказує, скільки стабільних станів може досягти золотник або елемент клапана. 2-позиційний клапан працює у режимі включення/вимкнення з двома дискретними станами. 3-позиційний клапан додає нейтральне центральне положення, що стає критичним для поведінки системи в режимі очікування та управління енергією.

Загальні типи гідравлічних регулюючих клапанів, які використовують цю класифікацію, включають 2/2 клапани для простого керування вмиканням-вимкненням, 3/2 клапани для керування циліндрами односторонньої дії, 4/2 клапани для базових операцій з циліндрами подвійної дії та 4/3 клапани, що представляють найбільш універсальну конфігурацію для двонаправленого керування приводом із визначеними умовами центру.

4/3 напрямний регулюючий клапан заслуговує на особливу увагу, оскільки його функція центрального положення безпосередньо впливає на ефективність системи та силу утримання приводу. Існують три основні конфігурації центру. Закритий центр блокує всі порти один від одного, зберігаючи позицію приводу з високою статичною жорсткістю, але запобігаючи розвантаженню насоса. Тандемний центр (також званий центром P-to-T) з’єднує порт P з T, одночасно блокуючи порти A і B, дозволяючи насосу розвантажуватися в резервуар під низьким тиском у режимі очікування, значно зменшуючи теплогенерацію та споживання електроенергії. Відкритий центр з’єднує всі порти разом, корисний у певних пріоритетних ланцюгах, але забезпечує мінімальну здатність утримувати привод.

Визначаючи типи гідравлічних регулюючих клапанів для мобільного екскаватора, інженери зазвичай вибирають 4/3 клапани з тандемним центром, щоб зменшити теплове навантаження на гідравлічну систему під час періодів простою, приймаючи трохи нижчу жорсткість утримування як компроміс для керування температурою та економії палива.

Класифікація за конструкцією клапана: золотникові та тарільчасті клапани

Крім номерів отворів і позицій, типи гідравлічних напрямних клапанів принципово відрізняються своїми внутрішніми елементами регулювання потоку. Дві основні конструкції – це золотникові та тарілчасті клапани, кожна з яких має певні переваги залежно від вимог застосування.

Золотникові клапани

У пропорційних керуючих клапанах використовуються пропорційні соленоїди, які генерують силу, пропорційну вхідному струму, а не прості електромагніти. Змінюючи командний сигнал від контролера, положення золотника клапана можна безперервно регулювати по всьому його ходу. Це дозволяє точно контролювати швидкість приводу, прискорення та силу. Пропорційний клапан може контролювати рух стріли крана, забезпечуючи плавний запуск, точне позиціонування та м’яку зупинку, а не різкий рух, який створюється вмиканням або вимкненням стандартного клапана керування.

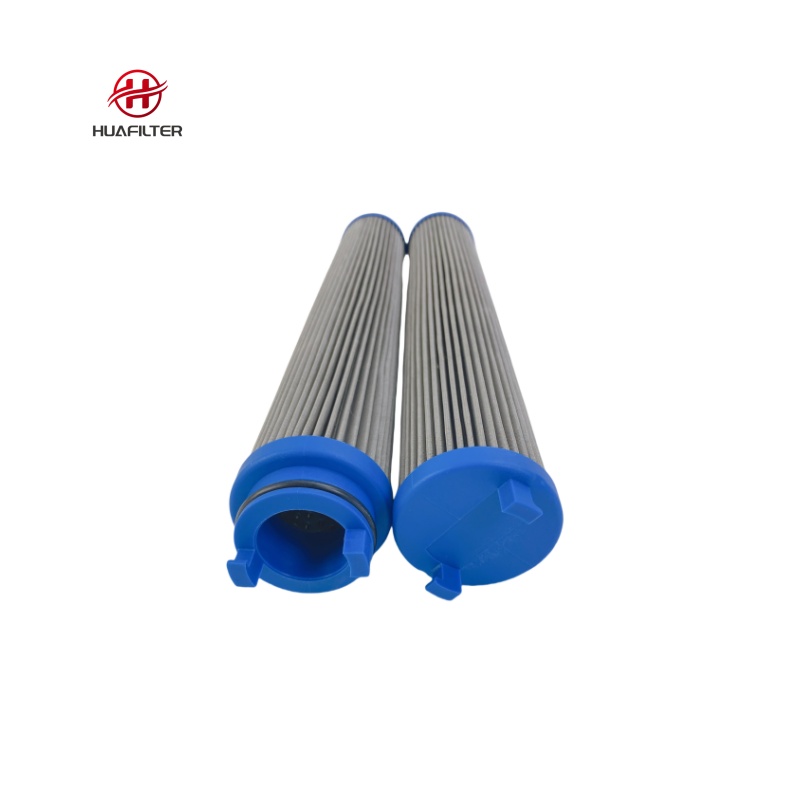

Невеликі зазори, які забезпечують гарне ущільнення, також роблять золотникові клапани чутливими до забруднення рідиною. Частинки, розмір яких перевищує радіальний зазор, можуть спричинити застрягання або заїдання котушки, що призведе до збою системи. Таким чином, системи, в яких використовуються золотникові регулювальні клапани, повинні підтримувати сувору чистоту рідини, як правило, коди чистоти ISO 4406 18/16/13 або вище для стандартних промислових застосувань, а сервоклапани вимагають ще суворіших рівнів, наприклад 16/14/11.

тарільчасті клапани

У тарілчастих клапанах використовуються конусоподібні або кулькові елементи, які прилягають до оброблених сідел клапанів, щоб блокувати потік. При натисканні тарілка піднімається зі свого сидіння, дозволяючи обтікати елемент. Ця конструкція сідла та диска забезпечує чудову герметизацію з фактично нульовим внутрішнім витоком у закритому положенні, що робить гідравлічні напрямні клапани тарілчастого типу чудовими для застосувань, які потребують щільного перекриття або утримання навантажень проти сили тяжіння без дрейфу.

Мобільне обладнання, утримання вантажів, забруднене середовищеТарільчасті клапани демонструють значно вищу стійкість до забруднення, ніж золотникові, оскільки частинки не затримуються у вузьких зазорах. Конструкція тарілки відповідає рівням чистоти рідини ISO 4406 20/18/15 або навіть трохи вищим без ризику негайного виходу з ладу. Ця міцність робить тарілчасті клапани привабливими для мобільного обладнання, що працює в забруднених середовищах, таких як шахти, сільське господарство або будівництво.

Однак механізм із сідлом і диском створює сили потоку, які змінюються нелінійно, коли відкривається тарельчатка, що робить точне пропорційне керування більш складним, ніж у конструкції котушки. Напрямні регулювальні клапани тарільчастого типу зазвичай працюють в окремих положеннях, а не постійно модулюють потік.

| Характеристика | Золотниковий клапан | тарілчастий клапан |

|---|---|---|

| Внутрішній витік | Невеликий, але присутній через радіальний зазор (зазвичай 0,1-1,0 л/хв при номінальному тиску) | По суті, нуль, коли сидиш |

| Стійкість до забруднення | Низький – потрібен ISO 4406 18/16/13 або кращий | Високий – відповідає ISO 4406 20/18/15 або вище |

| Можливість пропорційного керування | Відмінно - плавна модуляція по всьому ходу | Обмежені - нелінійні сили потоку ускладнюють керування |

| Падіння тиску | Kinokontrol ang tiyempo ng daloy ng likido | Може бути вищим, залежно від положення відкриття |

| Типові програми | Точне позиціонування, сервосистеми, промислова автоматизація | Мобільне обладнання, утримання вантажів, забруднене середовище |

Класифікація за способом спрацьовування

Типи гідравлічних регулюючих клапанів також класифікуються за тим, як елемент клапана (золотник або тарілка) переміщується між положеннями. Спосіб приведення в дію визначає час відгуку, гнучкість управління та складність інтеграції.

Для ручного керування використовується фізичне введення оператора за допомогою важелів, кнопок або педалей. Ці клапани не потребують зовнішнього джерела живлення та забезпечують прямий зворотний зв’язок оператора через механічне з’єднання. Клапани з ручним керуванням залишаються поширеними в мобільному обладнанні для аварійних функцій або як резервні системи, хоча вони обмежують потенціал автоматизації та вимагають присутності оператора.

Механічне приведення в дію використовує кінцеві вимикачі, кулачки або роликові важелі, які фізично контактують з рухомими компонентами машини, щоб ініціювати перемикання клапанів. Обробний центр може використовувати направляючий клапан, що приводиться в дію кулачком, для автоматичного реверсу гідравлічного столу, коли він досягає кінця ходу. Механічний привід забезпечує надійну послідовність без електрики, але не має гнучкості для програмованої логіки.

Пневматичний привід використовує стиснене повітря, що діє на поршень або діафрагму для переміщення клапана. Ці розподільні клапани з пневматичним керуванням були популярні в промисловій автоматизації до того, як електронне керування стало домінуючим. Вони все ще з’являються у вибухонебезпечних середовищах, де електричні перемикання становлять ризик займання.

Електромагнітний привід є найпоширенішим методом у сучасних гідравлічних системах. Електромагнітна котушка генерує силу під час напруги, тягнучи арматуру, яка або безпосередньо зміщує елемент клапана, або контролює тиск керуючого елемента в двоступеневій конструкції. Напрямні регулювальні клапани з електричним керуванням бездоганно інтегруються з програмованими логічними контролерами (PLC) і забезпечують складні автоматизовані послідовності.

Вибір між цими методами приведення в дію залежить від архітектури керування, вимог безпеки та обмежень навколишнього середовища. Однак у клапанах із електромагнітним приводом виникає критичний підрозділ, який фундаментально впливає на пропускну здатність та електричну ефективність.

Може бути вищим, залежно від положення відкриття

Серед типів гідравлічних керуючих клапанів з електричним приводом відмінність між конструкціями прямої дії та пілотними є, мабуть, найважливішою межею продуктивності. Ці дві архітектури вирішують фундаментальну інженерну проблему створення достатньої сили для зсуву клапанного елемента проти сил рідини та пружинних навантажень.

Електромагнітні клапани прямої дії

Електромагнітні клапани прямої дії використовують електромагнітну силу від котушки для безпосереднього переміщення основного золотника або тарельчатого клапана. Коли котушка подається під напругу, результуюче магнітне поле тягне арматуру, яка механічно з’єднується з клапанним елементом. Цей простий механізм має кілька переваг. Клапани прямої дії не потребують різниці тиску між входом і випуском, щоб працювати, тобто вони можуть працювати від 0 бар до максимального тиску в системі. Ця незалежність від тиску робить напрямні регулюючі клапани прямої дії необхідними для застосувань, де клапан повинен перемикатися до того, як тиск у системі наросте, наприклад, під час послідовності запуску машини або в керуючих контурах низького тиску.

Час відгуку клапанів прямої дії зазвичай швидший, ніж у пілотних конструкцій, оскільки існує лише один механічний ступінь. Час перемикання менше 20 мілісекунд досягається за допомогою невеликих клапанів прямої дії, що робить їх придатними для застосувань, які вимагають швидкого циклу.

Однак конструкції прямої дії стикаються з серйозними обмеженнями пропускної здатності. Соленоїд повинен створювати достатню силу, щоб подолати сили рідини, що діють на клапанний елемент, сили тертя та сили повернення пружини. Сила рідини зростає як із тиском, так і з площею потоку. У міру збільшення розміру клапана, щоб справлятися з більшою швидкістю потоку, діаметр золотника та розміри портів повинні збільшуватися, різко збільшуючи сили рідини, що протидіють руху клапана. Щоб подолати ці більші сили, розмір соленоїда та вхідна електрична потужність повинні суттєво збільшитися.

Таке співвідношення створює економічну та теплову стелю. Напрямні регулювальні клапани прямої дії, що працюють із понад приблизно 60 літрами на хвилину під високим тиском, вимагають настільки великих і енергоємних соленоїдів, що конструкція стає непрактичною. Електрична потужність може досягати від 50 до 100 Вт або більше, виробляючи значне тепло, яке потребує розсіювання через корпус клапана та монтажну поверхню. У компактних гідравлічних системах або щільно упакованих електричних шафах таке теплове навантаження може спричинити проблеми з надійністю.

Електромагнітні клапани з пілотним керуванням

Електромагнітні клапани з пілотним керуванням вирішують проблему обмеження потоку через двоступеневу конструкцію. Соленоїд керує невеликим пілотним клапаном, який направляє керуючу рідину в камери на кінцях основного золотника. Різниця тиску на головному золотнику, створювана цим пілотним потоком, створює достатню силу для переміщення основного золотника незалежно від його розміру. У цій архітектурі соленоїд лише генерує сигнал, вимагаючи набагато менше електроенергії, ніж конструкція прямої дії, яка обробляє той самий потік. Напрямні регулювальні клапани з пілотним управлінням можуть керувати сотнями або навіть тисячами літрів на хвилину, зберігаючи при цьому споживання електроенергії соленоїда нижче 10-20 Вт.

Зменшення потреби в електроенергії призводить до меншого виділення тепла, менших корпусів соленоїдів і простішого керування температурою. Для застосувань із високим потоком пілотні конструкції є не просто кращими, але й необхідними як з інженерної, так і з економічної точки зору.

4/3 напрямний регулюючий клапан заслуговує на особливу увагу, оскільки його функція центрального положення безпосередньо впливає на ефективність системи та силу утримання приводу. Існують три основні конфігурації центру. Закритий центр блокує всі порти один від одного, зберігаючи позицію приводу з високою статичною жорсткістю, але запобігаючи розвантаженню насоса. Тандемний центр (також званий центром P-to-T) з’єднує порт P з T, одночасно блокуючи порти A і B, дозволяючи насосу розвантажуватися в резервуар під низьким тиском у режимі очікування, значно зменшуючи теплогенерацію та споживання електроенергії. Відкритий центр з’єднує всі порти разом, корисний у певних пріоритетних ланцюгах, але забезпечує мінімальну здатність утримувати привод.

Час відгуку також відрізняється. Клапани з пілотним керуванням повинні заповнювати та дренажувати пілотні камери на кожному кінці золотника, щоб створити різницю тиску для перемикання. Ця гідравлічна затримка додає від 10 до 50 мілісекунд до часу перемикання порівняно з клапанами прямої дії аналогічного розміру. Для більшості промислових і мобільних застосувань ця затримка залишається прийнятною, але для високочастотних циклів можуть знадобитися клапани прямої дії, незважаючи на їх обмеження потоку.

| Аспект продуктивності | Соленоїд прямої дії DCV | Соленоїд DCV з пілотним керуванням |

|---|---|---|

| Привідний механізм | Соленоїд безпосередньо переміщує золотник/тарілку клапана | Соленоїд керує пілотним клапаном; керуючий тиск перемикає головний золотник |

| Вимоги до перепаду тиску | Немає - працює від 0 бар до максимального тиску | Для надійного перемикання потрібен диференціал мінімум 3-5 бар |

| Діапазон пропускної здатності | Від низького до помірного (зазвичай до 60 л/хв) | Від середнього до дуже високого (до 1000+ л/хв) |

| Споживана потужність соленоїда | Високий (20-100+ Вт для великих розмірів) | Низька (зазвичай 5-20 Вт незалежно від пропускної здатності) |

| Генерація тепла | Значний при постійному живленні | Мінімальний |

| Час відгуку | Швидко (зазвичай 10-30 мс) | Помірний (30-80 мс через заповнення/злив пілотного контуру) |

| Типові програми | Контури низького потоку, запуск без тиску, пілотне керування | Основні схеми живлення, системи високого потоку, мобільне обладнання |

Інженери, які обирають типи гідравлічних напрямних клапанів для контуру екскаватора з продуктивністю 200 літрів на хвилину, визначать клапани з пілотним керуванням для основних функцій стріли, рукоятки та ковша, щоб мінімізувати електричне теплове навантаження та складність керування. Однак у тій самій машині можуть використовуватися клапани прямої дії в допоміжних контурах із низьким потоком, як-от механізми блокування інструментів, які мають надійно працювати за нульового тиску в системі.

Удосконалений контроль: пропорційні та сервоуправляючі клапани

У той час як стандартні напрямні регулюючі клапани працюють у дискретних станах увімкнено-вимкнено, удосконалені типи гідравлічних регулюючих клапанів забезпечують безперервну модуляцію потоку та тиску за допомогою пропорційного або сервокерування. Ці клапани представляють високу продуктивність і складність.

У пропорційних керуючих клапанах використовуються пропорційні соленоїди, які генерують силу, пропорційну вхідному струму, а не прості електромагніти. Змінюючи командний сигнал від контролера, положення золотника клапана можна безперервно регулювати по всьому його ходу. Це дозволяє точно контролювати швидкість приводу, прискорення та силу. Пропорційний клапан може контролювати рух стріли крана, забезпечуючи плавний запуск, точне позиціонування та м’яку зупинку, а не різкий рух, який створюється вмиканням або вимкненням стандартного клапана керування.

Пропорційні регулювальні клапани зазвичай містять інтегровану електроніку та датчик зворотного зв’язку за положенням, часто це лінійний регульований диференціальний трансформатор (LVDT), для внутрішнього замкнення контуру керування. Бортова електроніка порівнює задане положення з фактичним положенням золотника, виміряним датчиком, регулюючи струм соленоїда для усунення помилок позиціонування. Ця замкнута архітектура компенсує коливання тертя, сил рідини та тиску подачі, які інакше спричинили б неточність позиціонування.

Сервонапрямлені регулюючі клапани розширюють концепцію пропорційних клапанів для досягнення ще вищої продуктивності. У цих клапанах використовуються моментні двигуни, механізми сопло-заслінка або конфігурації струминної труби для досягнення часу відгуку менше 10 мілісекунд і частотної характеристики понад 100 Гц. Сервоклапани дають змогу застосовувати додатки, які вимагають швидкого й точного керування, наприклад симулятори руху, машини для випробування матеріалів і системи активного гасіння вібрації.

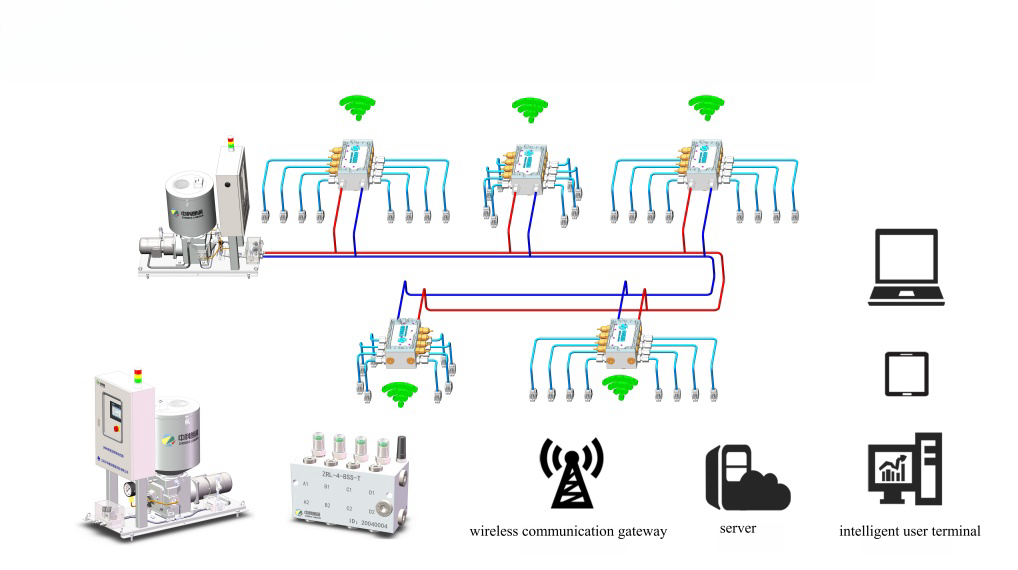

Вимоги до продуктивності пропорційних і сервогідравлічних напрямних клапанів викликають потребу в цифрових комунікаційних інтерфейсах. Традиційні аналогові сигнали керування, що використовують контури струму 4-20 мА або 0-10 В постійного струму, страждають від електричних перешкод, дрейфу сигналу та обмежених діагностичних можливостей. Оскільки час відгуку клапана зменшується, а вимоги до позиціонування посилюються, цілісність аналогового сигналу стає обмежуючим фактором продуктивності системи.

Цифрова інтеграція: протокол IO-Link у високоефективних напрямних клапанах

Промисловий перехід до підключення Industry 4.0 спричинив значні зміни в тому, як вдосконалені типи гідравлічних регулюючих клапанів взаємодіють із системами керування. Цифрові комунікаційні протоколи, зокрема IO-Link, усувають обмеження аналогової сигналізації, забезпечуючи при цьому діагностичні можливості, неможливі за допомогою звичайної проводки.

IO-Link встановлює цифровий зв’язок «точка-точка» між клапаном і головним контролером через стандартний неекранований кабель. Цей єдиний кабель передає живлення, цифрові командні сигнали та двонаправлену передачу даних. На відміну від мереж польової шини, для яких потрібні дорогі екрановані кабелі та складна конфігурація мережі, IO-Link використовує прості трипровідні з’єднання, зберігаючи при цьому надійну перешкодостійкість завдяки цифровому кодуванню.

Переваги пропорційних і сервокерованих клапанів є суттєвими. Цифрові команди усувають дрейф сигналу та передачу шуму, які погіршують точність аналогового сигналу. Зміни параметрів можна вносити за допомогою програмного забезпечення, а не фізичного налаштування, що значно скорочує час введення в експлуатацію. Найголовніше, що IO-Link забезпечує безперервний доступ до внутрішніх даних клапана, включаючи температуру котушки, загальну кількість робочих годин, кількість циклів, зворотний зв’язок щодо положення золотника та детальні коди помилок.

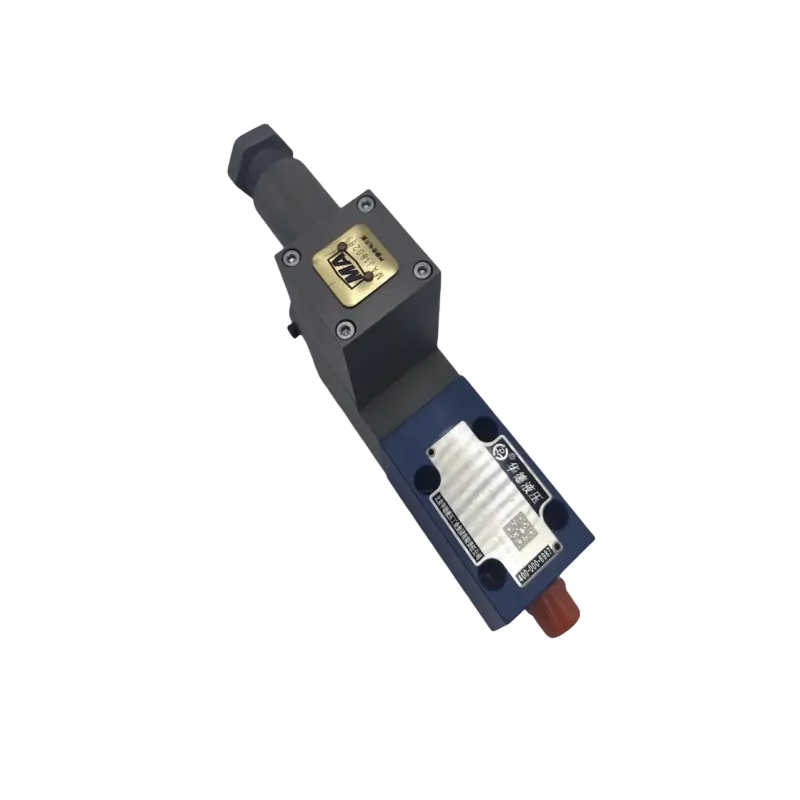

[Зображення схеми підключення цифрового гідравлічного клапана IO-Link]Цей потік діагностичних даних дозволяє застосовувати стратегії моніторингу стану, які раніше були неможливими. Відстежуючи тенденції температури котушки з плином часу, система може виявити поступове погіршення шляхів охолодження або руйнування ізоляції до того, як станеться катастрофічний збій. Моніторинг дрейфу часу відгуку виявляє зношення на початковому етапі або збільшення тертя, спричинене забрудненням. Ці відомості дозволяють планувати прогнозне технічне обслуговування, що мінімізує незаплановані простої.

У липні 2022 року розпочато серійне виробництво клапанів гідравлічного керування, оснащених IO-Link, і тепер вони доступні як у конфігураціях прямої дії, так і в конфігураціях з пілотним керуванням. Технологія підтримує як пропорційні, так і стандартні перемикаючі клапани, хоча найбільша перевага з’являється у високопродуктивних додатках, де якість сигналу та глибина діагностики виправдовують скромну надбавку до вартості.

Критерії вибору для різних типів гідравлічних регулюючих клапанів

Вибір відповідних типів гідравлічних регулюючих клапанів вимагає систематичної оцінки за кількома параметрами продуктивності. Структура прийняття рішень повинна збалансувати вимоги до рідинної енергії, електричні обмеження, вимоги до керування та економічні фактори.

Швидкість потоку є основним визначальним фактором. Застосування, що вимагають менше 60 літрів на хвилину, можуть використовувати клапани прямої дії або пілотного керування, причому вибір залежить від наявності тиску та потреби в часі реакції. Системи, що працюють з більшою швидкістю потоку, повинні використовувати пілотні клапани, щоб уникнути надмірного розміру соленоїда та виділення тепла. Спроба вказати клапани прямої дії для застосування з високим потоком призводить до неекономічних конструкцій із серйозними проблемами управління температурою.

Діапазон робочого тиску має різне значення для двох основних типів клапанів. Направлені регулювальні клапани прямої дії обслуговують повний діапазон тиску від нуля до максимального в системі, що робить їх обов’язковими для контурів, які повинні працювати до підвищення тиску або під час сценаріїв втрати тиску. Клапани з пілотним керуванням вимагають мінімального перепаду тиску для надійної роботи, як правило, від 3 до 5 бар. Застосування, де цей мінімум не може бути гарантований, вимагають клапанів прямої дії або зовнішніх пристроїв живлення пілотів.

Потреба в точності керування визначає, чи достатньо стандартних перемикаючих клапанів, чи потрібні пропорційні чи сервокеровані клапани. Прості послідовні операції, такі як затискання, висування або втягування, вимагають лише дискретного перемикання позицій. Додатки, які вимагають плавних профілів руху, точного позиціонування або регулювання сили, потребують пропорційного керування. Надзвичайно динамічні програми, такі як активна стабілізація або відстеження з високою смугою пропускання, вимагають сервоклапанів, незважаючи на їх високу вартість і вимоги до обслуговування.

Можливості очищення рідини повинні узгоджуватися з чутливістю конструкції клапана. Напрямні регулювальні клапани золотникового типу вимагають суворого догляду за чистотою, зазвичай ISO 4406 18/16/13 або вище, а сервоклапани вимагають ще суворішого контролю. Застосування в забруднених середовищах або там, де технічне обслуговування фільтрації може бути непослідовним, слід віддавати перевагу клапанам тарілчастого типу, які витримують ISO 4406 20/18/15 або дещо вищі рівні забруднення.

Фактори навколишнього середовища впливають як на тип клапана, так і на підхід до інтеграції. Мобільне обладнання, що піддається впливу вібрації, екстремальних температур і брудних умов, зазвичай використовує тарілчасті клапани з пілотним керуванням із надійними механічними інтерфейсами. Промислова автоматизація в контрольованому середовищі може використовувати золотникові клапани з пропорційним керуванням і цифровою мережею. Вибухонебезпечні середовища можуть вимагати пневматичного приводу або іскробезпечних електричних конструкцій незалежно від інших уподобань.

Обмеження доступності електроенергії та теплового керування іноді переважають над гідравлічними міркуваннями. Компактний електрогідравлічний блок з обмеженою потужністю охолодження може використовувати клапани з пілотним керуванням виключно для зменшення виділення тепла, приймаючи залежність від тиску як необхідний компроміс. Навпаки, мобільна машина з достатньою електричною потужністю та охолодженням, але працює в системах вимірювання навантаження, може використовувати клапани прямої дії для підтримки незалежності від тиску.

У тарілчастих клапанах використовуються конусоподібні або кулькові елементи, які прилягають до оброблених сідел клапанів, щоб блокувати потік. При натисканні тарілка піднімається зі свого сидіння, дозволяючи обтікати елемент. Ця конструкція сідла та диска забезпечує чудову герметизацію з фактично нульовим внутрішнім витоком у закритому положенні, що робить гідравлічні напрямні клапани тарілчастого типу чудовими для застосувань, які потребують щільного перекриття або утримання навантажень проти сили тяжіння без дрейфу.

Загальні застосування за типом гідравлічного регулюючого клапана

Різні типи гідравлічних напрямних регулюючих клапанів домінують у конкретних категоріях застосування на основі їх робочих характеристик, які відповідають галузевим вимогам.

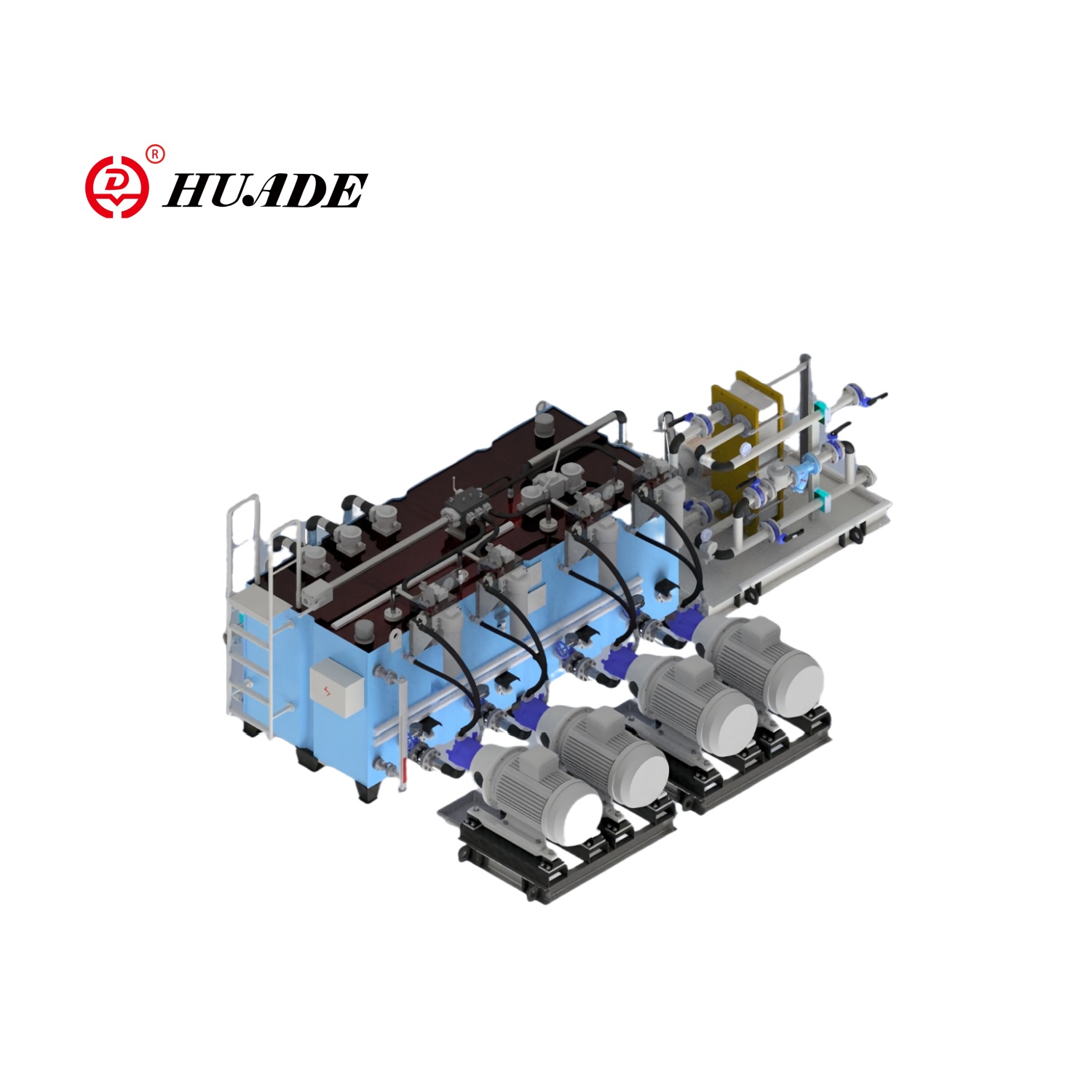

Мобільна будівельна техніка, така як екскаватори, колісні навантажувачі та бульдозери, переважно використовує керовані керовані розподільні клапани з датчиком навантаження в конфігурації 4/3. Ці машини вимагають високої пропускної здатності (часто від 200 до 600 літрів на хвилину) для живлення великих циліндрів стріли та двигунів ходу, зберігаючи розумну складність електричної системи. Конструкція з пілотним керуванням забезпечує низьке споживання електроенергії соленоїдом, незважаючи на високу швидкість потоку. Контури вимірювання навантаження з тандемними центральними клапанами зменшують споживання палива двигуном під час періодів простою, що є критичною перевагою в робочих циклах зі значним часом очікування між робочими циклами.

Сільськогосподарські трактори використовують подібні типи клапанів для керування навісним обладнанням, але часто включають електрогідравлічні пропорційні клапани керування для зчіпних пристроїв і систем рульового керування, де плавний рух покращує комфорт і точність оператора. Суворе, брудне середовище, типове для сільськогосподарських робіт, сприяє створенню тарілчастих клапанів у основних контурах робочого обладнання, де толерантність до забруднення переважує переваги пропорційного керування золотником.

Промислові машини для лиття під тиском використовують пропорційні керуючі клапани золотникового типу для контролю відкриття, закриття та послідовності виштовхування форми. Точне регулювання швидкості дозволяє оптимізувати час циклу, одночасно запобігаючи пошкодженню прес-форм або деталей. Контрольоване заводське середовище дозволяє підтримувати сувору чистоту рідини, якої потребують ці клапани сервоприводу. Конфігурації клапанів із закритим центром забезпечують жорсткий контроль положення прес-форми під навантаженнями під тиском упорскування.

Гідравліка верстатів для фрезерних верстатів, шліфувальних верстатів і токарних верстатів зазвичай використовує пропорційні або сервоуправляючі клапани, що контролюють швидкість подачі осі та затиск інструменту. Точність позиціонування та плавний рух, необхідні для якості обробки поверхні, вимагають безперервної модуляції, яку забезпечують ці типи клапанів. У верстатах високого класу сервоклапани з частотною характеристикою понад 100 Гц забезпечують гасіння вібрації, що покращує якість різання.

Обладнання для випробування матеріалів і системи аерокосмічного моделювання представляють крайню межу вимог до продуктивності. У цих програмах використовуються керуючі клапани сервоприводу з часом відгуку менше 10 мілісекунд і роздільною здатністю позиціонування, виміряною в мікронах. Клапани працюють з надзвичайно чистою рідиною, часто ISO 4406 15/13/10 або кращою, і вимагають спеціального обладнання для фільтрації та кондиціонування для підтримки необхідного рівня чистоти.

У морських палубних механізмах, таких як крани, лебідки та кришки люків, використовуються посилені направляючі клапани з пілотним управлінням, здатні працювати в корозійних середовищах із солоною водою. У цих клапанах часто використовуються тарілчасті конструкції для щільного перекриття під час утримання підвішених вантажів і використовуються вибухозахищені корпуси соленоїдів, щоб відповідати стандартам безпеки на морі.

У простих пневматичних схемах, що керують гідравлічними пресами, підйомними столами або обладнанням для обробки матеріалів, часто використовуються базові 4/2 або 4/3 напрямні клапани прямої дії. Ці програми цінують простоту та низьку вартість над розширеними функціями, а їхні скромні вимоги до витрати (зазвичай менше 40 літрів на хвилину) залишаються в межах можливостей клапанів прямої дії.

Нові тенденції в технології гідророзподільних клапанів

Еволюція типів гідравлічних регулюючих клапанів продовжується декількома паралельними шляхами, керованими інтеграцією Industry 4.0, вимогами енергоефективності та вимогами мініатюризації.

Цифрові протоколи зв’язку розширюються за межі високопродуктивних пропорційних і сервоклапанів до стандартних двопозиційних клапанів. Оскільки додаткова вартість електроніки інтерфейсу IO-Link зменшується, навіть базові 4/3 клапани тепер пропонують варіанти цифрового підключення. Така демократизація діагностичних даних дозволяє контролювати стан усієї гідравлічної системи, а не лише компонентів преміум-класу, підвищуючи загальну ефективність обладнання (OEE) завдяки кращому плануванню технічного обслуговування.

Енергоефективний тиск спонукає до впровадження передових конструкцій центрального положення та гідравліки, що розпізнає навантаження. Сучасне мобільне обладнання все частіше використовує пропорційні регулювальні клапани з електронними блоками керування, які реалізують складні алгоритми компенсації тиску, зменшуючи втрати потужності, властиві традиційним розподільникам потоку та пріоритетним клапанам. У деяких системах тепер використовуються окремі електродвигуни, що приводять у рух невеликі насоси на кожному приводі, повністю усуваючи напрямний регулюючий клапан і переходячи до електрогідравлічних приводів (EHA).

Інтеграція Valve продовжує стискати численні функції в один корпус. Напрямні регулювальні клапани, що встановлюються на колекторі, все частіше включають компенсацію тиску, зворотні клапани для утримання навантаження та електронне керування безпосередньо у вузлі клапана, а не вимагають окремих компонентів. Ця інтеграція зменшує точки витоку, спрощує збірку та зменшує фізичну площу гідравлічних систем.

Покращення стійкості до забруднення зосереджено на збільшенні інтервалів обслуговування та зниженні загальної вартості володіння. Деякі виробники тепер пропонують гібридні конструкції, що поєднують стійкість до забруднень тарілчастих клапанів із безперервною модуляцією потоку, що наближається до продуктивності золотникового клапана завдяки складній геометрії сідла та алгоритмам керування.

Вимоги до функціональної безпеки за такими стандартами, як ISO 13849 та IEC 61508, дедалі більше впливають на конструкцію регулюючого клапана. Клапани з рейтингом безпеки включають резервні датчики, діагностичне покриття для потенційних режимів відмови та вбудований моніторинг, який виявляє небезпечні несправності. Ці функції дозволяють гідравлічним системам досягти необхідних рівнів повноти безпеки (SIL 2 або SIL 3), яких раніше було важко досягти за допомогою рідинних компонентів.

Розуміння повного спектру типів гідравлічних регулюючих клапанів дозволяє інженерам приймати обґрунтовані рішення, які оптимізують продуктивність, надійність і вартість системи. Класифікація за номерами шляхів і позицій, конструкцією клапанного елемента, способом приведення в дію та принципом роботи забезпечує структуровану основу для вибору клапана. У цій структурі фундаментальна різниця між конструкціями прямої та пілотної дії встановлює межі пропускної здатності, які не може подолати жодна оптимізація конструкції. Пропорційні та сервотехнології розширюють точність керування для вимогливих програм, водночас сприяючи застосуванню цифрових інтерфейсів, які перетворюють клапани з пасивних компонентів на інтелектуальні вузли в мережевих архітектурах керування. Оскільки гідравлічні системи розвиваються в напрямку більшої інтеграції з промисловими мережами та вищими стандартами ефективності, узгодження можливостей клапана з вимогами застосування стає все більш складним, що вимагає глибоких знань як механіки рідини, так і розробки систем керування.